При всех преимуществах стеклопластиковых корпусов для моделей ракет классический процесс их изготовления очень трудоемок и небезвреден. В это же время конверсия подарила моделистам новый, очень занимательный материал — прокладочную теплостойкую стеклоткань СТП-4.

Используется она достаточно обширно и, имея маленький официальный срок хранения, обычно списывается и часто поступает на прилавки магазинов «Юный техник» либо «Сделай сам». Эта стеклоткань хороша тем, что при толщинах 0,025 0.062 и 0,10 мм она заводским методом уже пропитана достаточным числом частично полимеризированного эпоксидного связующего.

В отечественном кружке создана разработка изготовления круглых подробностей из аналогичного материала, с которой, сохраняем надежду, будет весьма интересно познакомиться и многим моделистам вторых классов (не только ракетчикам! Работа по изготовления корпус для модели ракеты ведется вдвоем.

Сперва па отполированную и покрытую антиадгезионной мастикой оправку бережно наматывают три-четыре слоя кабельной бумаги, которая шепетильно разглаживается. После этого сверху, сохраняя то же направление намотки что и у бумаги, ровно и хорошо накручивают стеклоткань СТП 4 Выкройка обязана превосходить на М — И мм требуемую длину трубчатой подробности.

Ограничений по числу слоев — никаких, тут руководствуются только мыслями прочности и леса. Так как блестящую поверхность непросто как следует окрасить, полезно поверх стеклоткани накрутить лист писчей бумаги.

Он частично пропитается смолой при формовке корпуса и по окончании мокрой шлифовки готовой подробности, полностью удаленный обеспечит идеально подготовленную под покраску поверхность. Полимеризацию (формовку) рекомендуется вести при давлении 13 — 16 кгс см, но хорошие результаты возможно взять и следующим образом: поверх писчей бумаги, начиная с середины длины оправки, бережно слой за слоем, сохраняя направление навивки, с неспешно возрастающим упрочнением натяжения наматывают резиновые медицинские бинты суммарной толщиной 8 —10 мм.

Поверх резины, кроме этого натягивая как возможно посильнее и бережно расправляя складки, накладывают еще 4 — 5 слоев узкого марлевого бинта. При изготовлении узких труб используются трубчатые оправки. Это разрешает вводить в них кварцевые нагреватели, подключаемые через ЛАТР к сети, и нагревать их для полной полимеризации смолы.

Толстые трубы спекаются на горелке газовой плиты (тёплый воздушное пространство подводится к отверстию оправки, расположенном вертикально над плитой, посредством элементарного переходника). Температура окружающей среды в оправки должна быть в пределах 150 — 190 С. Время выдержки — от 30 до 40 мин..

Прогретый «кокон» охлаждают до 70 — 80 С, снимают все бинты, и оправка с готовой подробностью охлаждается изнутри струей воды. В следствии усадки материала оправки трубчатая подробность легко снимается с нее. Сейчас у вас в руках — легкая, просвечивающая заготовка, твёрдая, дающая при ударе чистый звук.

Остается только обрезать трубу по длине и сошлифовать с ее поверхности писчую бумагу.

С изготовлением плоских листовых подробностей неприятностей не появляется разработка их «выпечки» подобна изготовлению трубчатых. Нужно подчернуть, что, не считая корпусов для моделей ракет, по данной разработке удается сделать и множество вторых элементов, начиная с трубчатых (конусных либо цилиндрических) подробностей корпусов для авиа-, авто- и судомоделей и заканчивая легчайшими твёрдыми тягами для привода рулей всевозможных радиоуправляемых.

(Создатель: О.НОВОЖЕНОВ, начальник кружка, г. Миасс)

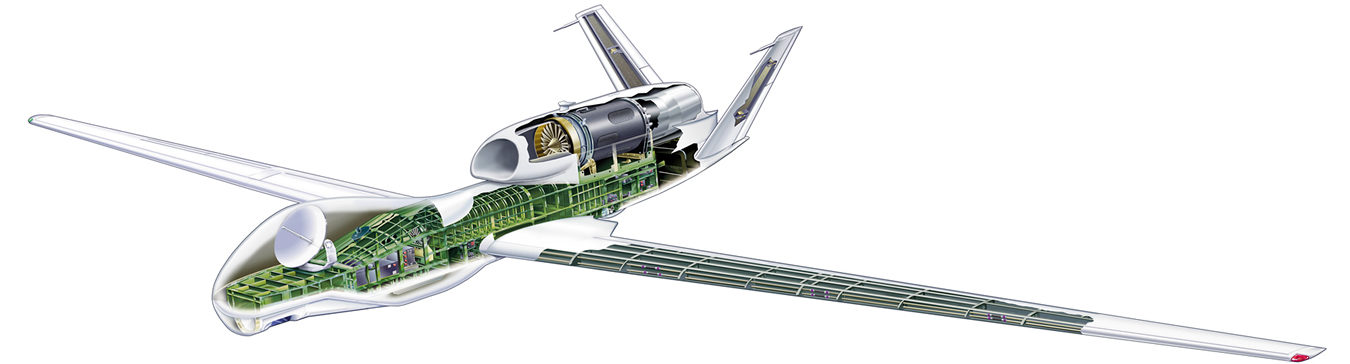

Двигатель+корпус ракеты Арлекин

Увлекательные записи:

- Кордовая модель самолета для воздушного боя

- Планер с электродвигателем

- Схема модели ракеты категории s6

Похожие статьи, которые вам, наверника будут интересны:

-

Модель ракеты категории s7 – копия геофизической ракеты р-5в

На мой взор, для «специализации» в копиях самый подходят образцы из серии первых советских баллистических ракет, созданных в ОКБ-1 под управлением СП….

-

Модель — копия исследовательской ракеты taurus-tomahawk

Конструктивно модель (фото 1) делится на головную часть 1, 1-ю и 2-ю ступени (8, 5) и двигательный отсек 1 -й ступени 9. Первая ступень (см. рис.)…

-

Три модели ракет для новичков: учебная, тренировочная, модель ракеты «фикс»

С чего начать! Как раз таковой вопрос задают себе многие начинающие ракетомоделисты. Какую схему модели выбрать и по какой технологии ее строить?…

-

Самодельная высотная модель ракеты класса s1b

Категория высотных самодельных моделей ракет (S1) — одна из самых «ветхих» в ракетомоделизме. С 1985 года, с шестого мирового первенства, она прочно…

-

Модель ракеты создана коллективом столичных спортсменов-ракетчиков под управлением В. Минакова. Выбрана двухступенчатая схема с неравным делением…

-

Модель-копия оперативно – тактической ракеты р-17

В октябре 1950 г. С.П.Королев, бывший в ту пору Главным конструктором отдела НИИ-88, занимавшегося баллистическими ракетами дальнего действия, обратился…