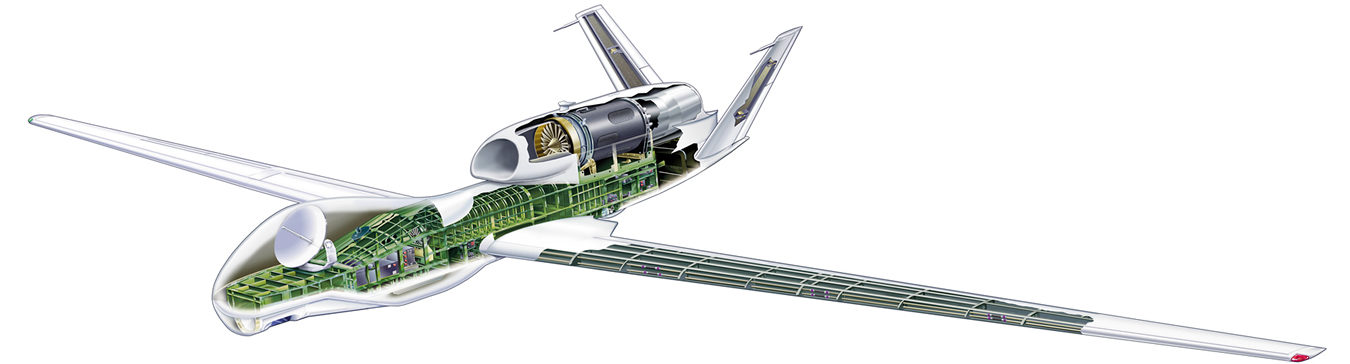

Как сделать импеллеры для авиамоделей. Возможно смело утверждать, что интерес авиамоделистов к реактивной технике не ослабевал ни при каких обстоятельствах. Но до последнего времени попытки создания летательных аппаратов с реактивными движителями носили только эпизодический, экспериментально-исследовательский темперамент.

Само собой разумеется, сказывалось отсутствие настоящих турбореактивных моторов в модельном выполнении (о серийном выпуске единичных очень сложных образцов без шуток сказать не приходится).

Но настоящий взрыв интереса к имитированию современной «взрослой» авиации случился, в то время, когда два раза мировым чемпионом в классе радиоуправляемых копий стал спортсмен с двухмоторной моделью реактивного истребителя. Сама копия заслуживает особенного беседы, но на данный момент — по большому счету о возможности постройки аналогичной техники в отечественных настоящих условиях. Среди многих спортсменов существует убеждение, что создать хороший импеллер без наличия супер-двигателя и хотя бы эталонного фирменного примера самого движителя нереально.

Наряду с этим нужно подчернуть, что фирменные импеллеры, снаружи простые по конструкции (подробности отштампованы из пластика), сначала прошли продолжительный путь отработки в лабораториях, пока не достигли удовлетворительных черт. Существует расчетный аппарат, призванный уменьшить проектирование импеллеров, но Он через чур сложен для восприятия рядовым моделистом-спортсменом, громоздок и, основное, неточен по достоверности приобретаемых результатов. Исходя из этого как правило у нас при создании вентиляторных движителей пользуются способом повтора прекрасно зарекомендовавших себя образцов.

А как быть, в случае если аналогов требуемой установки попросту не существует? Тут нужно готовься к громадному количеству отладочных работ либо… положиться на везение. Дабы избежать аналогичных антиконструкторских приемов, мы предлагаем вниманию спортсменов увлекательный материал, посвященный очень успешной импеллерной установке, вычисленной под распространенные отечественные микродвигатели.

Сохраняем надежду, что описание данной конструкции, не имеющей аналогов (фирменные импеллеры, в большинстве случаев, вычислены на ДВС рабочим количеством 6,5 см3 и выше, причем, как уже говорилось, двигатели это далеко не рядовые!), окажет помощь в создании увлекательных копни реактивных самолетов. В модальной импеллерной установке тяга, потребная для полета .миниатюрного летательного аппарата, образуется при ответе вентилятора посредством поршневого двигателя внутреннего сгорания.

Трудится «тот движитель таи. Воздушное пространство, поступив в количество установки через лобовой воздухозаборник, проходит через внешний (либо входной) направляющий аппарат (ВНА), образованный комплектом радиальных лопаток. При атом поток закручивается против направления вращения рабочего колеса вентилятора (РК).

Это разрешает расширить скорость набегания потока на лопасти РК и обеспечить более удачное его направление.

По окончании РК воздушное пространство снова закручивается внутренним направляющим аппаратом (НА1) для подготовки ввода во вторую ступень РК, кроме этого против направления вращения. Третий, выходной направляющий аппарат (НА2) раскручивает ноток до осевого направления. Проходя на протяжении двигателя и в один момент охлаждая ого, воздушное пространство попадает, наконец, я сопло, где получает требуемую для силы тяги громадную скорость (тяга данного импеллера на месте равна примерно 1 кгс).

технология и Конструкция изготовления. Корпус, сопло, обечайка выклеены на пенопластовой болванке из стеклоткани на эпоксидной смоле.

Фактически на всех поверхностях стены корпуса имеют толщину 1 мм. Направляющие аппараты составлены из разного числа подробностей: ВНА имеет 12 лопастей, установленных под углом 10°, НА1 — 8 лопастей с углом установки 0 градусов и НА2 — 8 «лопастей под утлом 10 градусов, обратным ВНА. Все направляющие аппараты делаются по одной конструктивной схеме.

Лопатки НА — из алюминиевого сплава АМЦАП толщиной 0,1 мм. Профилируются они в особом приспособлении, продемонстрированном на рисунке.

Диски выточены из текстолита толщиной 8 мм. На все НА; наклеены кольца из стеклоткани на зпоксидной смоле. За эти кольца НА винтами М2 крепятся в центре корпуса. Лопатки рабочего колеса изготовлены из стеклотекстолита (толщина заготовок 1,3—1,1 мм). Закрутку создают кроме этого в приспособлении (см. рис.) следующим образом.

Заготовка нагревается на злектроплитке до светло-коричневого цвета, посла чего она помещается, а приспособление и зажимается плоскогубцами.

Выдержав пара секунд, заготовку вынимают. Нужно подчернуть, что стеклотекстолит не нужно перегревать до появления чёрных оттенков — это может привести и расслаиванию материала. На готовых лопастях разность углов по их финишам должна быть однообразна на всех подробностях и равняться 20°.

Необходимо заблаговременно учесть, что заготовки лопаток НА, РК и стоек моторамы вырезаются .с запасом по длине я 1,5—2 мм. Изготовление дисков проводится в следующей.

Последовательности. В центре заготовки из листового текстолита (кстати, при отсутствии требуемого материала толщиной 8 мм заготовки возможно склеить из комплекта более узких. Но из «кругляка» диски точить запрещено, поскольку они получаются не хватает прочными!, вырезанной с запасом по контуру, сверлится отверстие диаметром 5 мм.

В патроне токарного станка зажимают железный стержень диаметром 30 мм, выступающий на 15 мм из губок.

Его протачивают диаметром 5 мм на длине 4 мм, по окончании чего на проточку надевают заготовку диска и прижимают ее вращающимся центром с шайбой диаметром 30 мм. Позже приступают и обработке резцами. Центральные отверстия в дисках эргономичнее делать посла прорезки пазов.

Разметка дисков. На аиста бумаги чертится окружность пара большего размера, чем диск. Она разбивается на необходимое число частей.

Из центра по точкам деления выполняют лучи.

Диск накладывают на чертеж, совмещают центры и по лучам выполняют, риски от края и центру диска (направляться стремиться и большой точности), Размеченный диск ставят, а приспособление, продемонстрированное на рисунке, и ножовкой по металлу пропиливают пазы под лопатки. В НА операция проводится одинарным полотном на глубину 5 мм, а в дисках РК и моторамы — сдвоенным на глубину 7 мм.

По окончании пропиливания пазов окончательная обработка ведется на токарном станка. Выполняются начисто наружные и центральное отверстие скосы по окружности. После этого идет сборка: профилированные лопасти, нижние финиши которых зачищены наждачной бумагой, смазывают эпоксидной смолой и ставят в диск. Так, собирают НА.

РК сперва собирают без склейки для контроля размещения лопаток, и лишь позже выполняют склейку эпоксидной смолой.

По окончании ее отверждения доформовывают лопатки — они должны иметь плосковыпуклый профиль с большой толщи-ной на 1/3 собственной хорды. После этого на оправке длиной 6 мм и диаметром 10 мм калибруется внешний диаметр РК. В дисках монтируют стопоры и, наконец, приступают к балансировке РК.

Подгонка же НА по диаметру колец производится методом подрезки финишей лопаток ножницами по разметке от центрального отверстия. Дополнительные приспособления.

Продемонстрированное на рисунке 4 приспособление для закрутки лопаток РК выполняется либо из жёсткого дюралюминия толщиной 1—1,5 мм, либо из стали. В пластинах сверлятся по два отверстия диаметром 3 мм, через каковые проходят винты МЗ с гайками. Но возможно в металлических пластинах нарезать резьбу МЗ, тогда гайки не пригодятся.

Собранные пластины зажимают, в тисках за финиши ниже винтов и закручивают пакет по часовой стрелке на угол 20°.

Приспособление для профилировки лопаток НА изготавливается из железной трубки диаметром 25—30 мм, которую разрезают на протяжении, как продемонстрировано на рисунке. Самое непростое — работа над приспособлением для пропила пазов в дисках (см. рис.). Его корпус делается из стали толщиной 1—1,5 мм.

В каждом элементе корпуса приспособления — собственный тип калибровочных пазов.

К примеру, а одном: пропил под углом 45° для сборки и монтажа РК и под углом 10° для ВНА. А я втором — для НА1, моторамы и НА2. При прорезке калибровочных пазов крайне важно обеспечить совпадение осей пазов, продольных и поперечных осей корпуса в одной точке. Варианты импеллерной установки.

Двух- , ступенчатый импеллер с калильным микродвигателем рабочим количеством 2.5 см3 рекомендован для копий самолетов типа Ан-72, Ан-74, Ил-76, Як-28, Ил-20, где корпус модельной установки может делать функции имитации копийной мотогондолы.

На рисунке 6 продемонстрирован вариант импеллера, что монтируется в фюзеляжа копии. У него последовательность изюминок: удлинен диффузор карбюратора двигателя, установлен удлинитель глушителя для отвода выхлопных газов за количество импеллера, а корпусе сделаны дополнительные окна. Приводим и более несложный вариант псевдореактивной установки.

Ротор имеет одну ступень, что при равных проходных сечениях импеллера ведет к падению статической тяги до величины 600—700. гс. Но подобная установка не только несложнее, но и легче, что во многих случаях может иметь первостепенное значение для копикста. Нужно подчернуть, что по предлагаемой разработке несложно создать и более большие варианты движителей.

Изготовленный импеллер под двигатель рабочим количеством 10 см3 развивает статическую тягу порядка 3 кгс. Настройка режима работы всех вариантов содержится в подборе углов установки ВНА я маленьких пределах, причем его лопаткам полезно придать еще при изготовлении некую крутку (к наружным финишам; угол установки уменьшен на 3—4°).

(Создатель: ФЕОКТИСТОВ, г. Рязань)

Тест 4.5 импеллера

Увлекательные записи:

- О двигателях внутреннего сгорания (двс)

- Как расположить антенну

- Простая учебно-тренировочная модель самолета под двигатель марз-2,5

Похожие статьи, которые вам, наверника будут интересны:

-

Двигатель внутреннего сгорания для таймерных авиамоделей класса f1c

Из новых таймерных двигателей внутреннего сгорания возможно выделить только пара образцов с высокими чертями, дешёвых как умелым спортсменам, так и…

-

Как сделать лонжероны для kr2s своими руками

Строительство лонжеронов для древесной авиамодели KR2-S Дареном Клутенг — Кромптоном из Австралии стало настоящим открытием для него самого. То…

-

Электронный термоизвещатель для авиамоделей

Сейчас все громадную популярность у авиамоделистов покупают термоизвещатели— электронные, механические и аэродинамические устройства для обнаружения…

-

Как сделать конкурентоспособный иб из подручных материалов, пособие для начинающих.

Возвратившиеся из Испании советские пилоты принесли неутешительные вести. И главный истребитель, и основной фронтовой бомбардировщик были через чур…

-

Авиамодель на радиоуправлении ч. 2. как сделать нервюры

Оглавление Несиловые нервюры Посадочные ребра жесткости крыла. Часть 1 Посадочные ребра жесткости крыла. Часть 2 Центральные нервюры Несиловые нервюры…

-

Полная инструкция: как сделать rc авиамодель для начинающих

Всем здравствуй, авиация всегда была страстью всей моей жизни, что в итоге стало причиной получению научной степени в авиационном университете. Как…