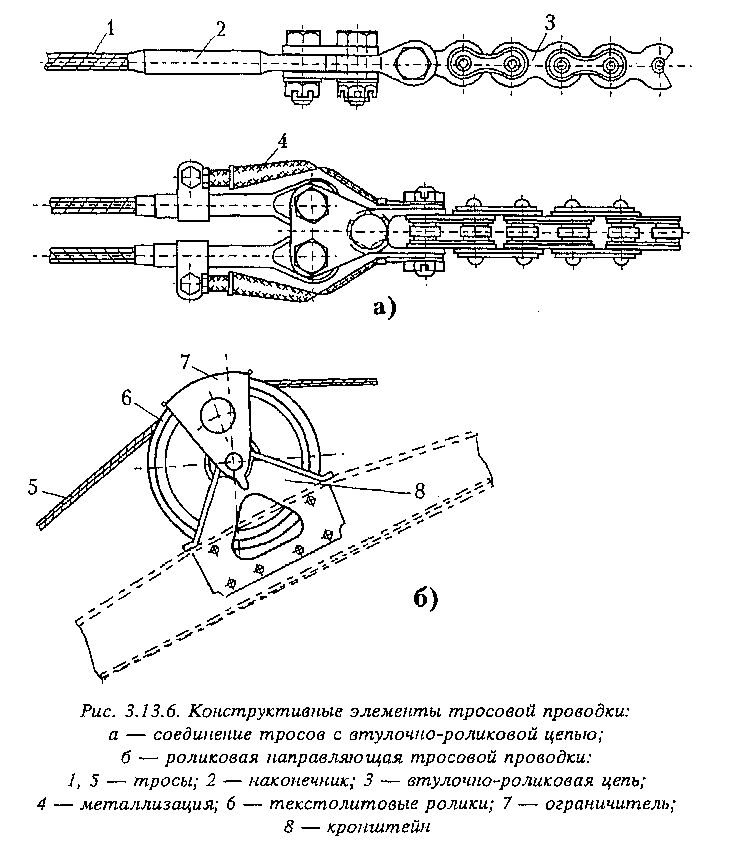

Силовая тросовая проводка от ГУ используется в разных каналах управления. В большинстве случаев, она дублирована, что повышает жёсткость проводки и надёжность управления. Тросовая проводка с громадными ходами несложнее, имеет габариты и меньшую массу, чем твёрдая с качалками и тягами. В качестве аккуратных механизмов употребляются самотормозящиеся винтовые пары, располагаемые конкретно у ‘ РВ и стабилизатора. Эти пары исключают нагружение тросовой проводки знакопеременными упрочнениями.

Помимо этого, они снабжают надежное фиксирование стабилизатора и лопастей винта в заданном положении. Это облегчает ответ задач, которые связаны с флаттером.

Повысить жесткость проводки управления без повышения массы ее конструкции возможно методом применения тросовой проводки с очень сильно увеличенными ходами — 1000 мм и более. Наряду с этим соответственно значительно уменьшается нагрузка на проводку.

В большинстве случаев тросы и фюзеляж вертолёта сделаны из разных материалов, исходя из этого на предварительное натяжение троса влияет изменение температуры. Учитывая это событие, Pq направляться выбирать при максимально допустимых отрицательных

температурах.

Чтобы при хороших температурах конструкции натяжение тросов не было через чур громадным для вертолетов как невысотных JIA, возможно советовать сезонную регулировку натяжения тросов (для летнего и зимнего периодов). В этом случае большой перепад температур не будет быть больше 60°С, а изменение натяжения троса определится по формуле.

Неспециализированная совет по проектированию элементов проводки возможно сформулирована следующим образом:

— нужно стремиться заменить элементы, трудящиеся на кручение и изгиб, элементами, принимающими лишь продольные силы. Особенно направляться избегать передачи перемещения посредством качалок (либо секторов), соединенных долгими валами, трудящимися на кручение. Помимо этого, нужно обращать особенное внимание на обеспечение конструкции крепления вертолёта и жёсткости проводки — от этого в значительной мере зависит неспециализированная жесткость проводки.

Трение в проводке ухудшает ее характеристики управляемости и частотные характеристики. При громадном трении в проводке, вызывающем необходимость приложения к рычагам управления больших сил для их страгивания, управление вертолетом может стать неосуществимым. Исходя из этого в неспециализированных технических требованиях к вертолету, в зависимости от их типа, оговариваются максимально допустимые силы трения в проводке, приведенные к рычагам управления.

Использование комбинированных видов проводки разъясняется рвением конструкторов максимально применять преимущества каждого из видов, по мере возможности избавляясь от недочётов каждого. Так, к примеру, неоспоримым преимуществом твёрдой проводки с поступательным перемещением тяг если сравнивать с тросовой проводкой есть простота в эксплуатации и меньшее трение при многократных трансформациях направления перемещения на качалках.

Одновременно с этим тросовая проводка на прямых участках получается легче и занимает меньше места, облегчая ее компоновку. Тросовая проводка несложнее дублируется. Исходя из этого довольно часто используется твёрдая проводка в местах, где по условиям обеспечения кинематических связей между элементами компоновки и системы управления их на вертолете нужны изменения направления и многочисленные соединения автострады проводки (к примеру, в кабинах пилотов).

Долгие прямые участки без трансформации направления довольно часто выполняются при помощи тросовой проводки.

Винтовые механизмы в совокупности механического управления

Винтовые механизмы помогают для преобразования вращательного перемещения в поступательное. Они складываются из гайки и винта, при обоюдном перемещении которых появляется трение скольжения (винтовые механизмы) либо трение качения (шарико винтовые механизмы).

Ведущее звено в таких механизмах вращается, а ведомое совершает поступательное перемещение. В винтовых передачах по большей части используют трапецеидальную и упорную резьбу с малым углом профиля. Параметры резьбы определяются значениями перемещений и нагрузок выходного звена. Работоспособность винтовых передач определяется из условий обеспечения минимального износа сопряженных поверхностей резьб винта и гайки:

Винтовые передачи трудятся в сложнонапряженном состоянии. Их работоспособность определяют не только из условия прочности, но из условия устойчивости при осевом сжатии силой Р.

Шариковые механизмы если сравнивать с винтовыми владеют более высокими точностью, жесткостью, КПД, выдерживают нагрузки и большие скорости, подвержены потерям и меньшему износу на трение. Трение качения в шарико- винтовых механизмах создается при перемещении металлических шариков, размещенных между гайкой и винтом в особых точных канавках с замкнутым контуром в обводном канале (А—А). гайки и Винт выполняются из легированной стали и содержится в гильзе из алюминиевого сплава.

направляться подчернуть, что шариковые механизмы имеют габаритные размеры и большую массу, чем винтовые механизмы. Это в некоторых случаях ограничивает их использование в механизмах управления.

Выбор подшипников шарнирных узлов управления

Подшипники шарниров проводки управления действующий при качательном перемещении. Их долговечность определяет местный износ дорожек качения, названный «фальшивое бринеллирование».

В тягах управления используются шарикоподшипники легкой серии закрытого типа, заправленные консистентной смазкой на целый срок работы подшипника. Допускаемые нагрузки на подшипники механизмов управления, для которых суммарное число качаний не превышает 100 000, а амплитуда качаний равна 20° и более, определяются по эмпирической формуле

Смогут использоваться сферические самоориентирующиеся подшипники скольжения. К материалу подшипников скольжения предъявляются следующие требования: износ материалов и минимальные коэффициенты трения в пусковом и установившемся режимах; высокие теплопроводность и теплостойкость; минимальный коэффициент линейного расширения; высокая стабильность особенностей; экономичность и технологичность. В подшипниках скольжения механизмов управления применяют латунь, композиционные материалы и фторопласт.

Прогноз долговечности конкретного подшипника нужно проводить с учетом многообразия действующих на него всей сложности и факторов их сотрудничества (вид смазки, нагрузки, частоты вращения, метод установки подшипника, другие факторы и критерий отказа).

Нагрузки на АГ1 носят динамический характер. При таком сложном характере нагружения каждые советы по расчеты подшипников шарниров АП неизбежно будут очень условными. Однако кое-какие из них оказывают помощь конструкторам ориентироваться в вопросах подбора подшипников для этих важных агрегатов.

Допускаемые нагрузки на подшипники шарниров АП и конкретно связанных с ним элементов управления в большинстве случаев определяются экспериментальным методом. Для этого на особых стендах, разрешающих создавать все виды упрочнений, действующих на АП в полете, создают долгие опробования.

Обеспечение работоспособности подшипниковых узлов в механизмах управления

Используются четыре типа заделки подшипников в корпус: тип А — заделка целой завальцовкой методом обкатывания шариками либо роликами без проточек в корпусе; тип В — заделка целой завальцовкой методом обкатывания шариками либо роликами по особой проточке в корпусе, б); тип В — заделка без проточек методом обжатия пуансоном; тип Г — заделка пружинными стопорными кольцами.

Заделку по типу А используют для корпусов из материалов с пределами прочности при растяжении не более 600 МПа, по типу Б — от 600 до 1300 МПа. Заделка типа В рекомендуется для корпусов из материалов с пределом прочности при растяжении до 1300 МПа и не рекомендуется для корпусов из цветных металлов с относительным удлинением менее 4%. Заделку типа Г используют для узлов с иногда демонтируемыми подшипниками и для корпусов из материалов с предельной прочностью при растяжении более чем 1300 МПа.

Для исключения заедания в подшипниковом узле механизма управления используются самоориентирующиеся подшипники. Ширина вилки подшипникового узла выбирается так, дабы при повороте проушины на угол + 5° исключалось ее соприкосновение с внутренними поверхностями вилки. Нужный зазор создается шайбами либо внутренним кольцом подшипника.

Ремонт IR вертолета GYRO 4х4

Увлекательные записи:

- Jetexpo-2016 – выставка для деловых людей. airbus industries, dassault aviation, bombardier и другие

- Piper pa-60\pa-61\aerostar\sequoia. характеристики. фото.

- Ввс турции. авиация турции

Похожие статьи, которые вам, наверника будут интересны:

-

Путевое управление вертолетом.

Командным рычагом путевого управления являются педали ножного управления. ККС путевого управления определяется компоновочными мыслями. На одновинтовом…

-

Частота вращения газовых турбин современных ТВД лежит в пределах от 6000 до 17000 об/мин (в маломощных двигателях и выше). Для получения громаднейшего…

-

Расходы по эксплуатации вертолетов

Затраты по эксплуатации вертолетов характеризуются ценой летного часа, расчет которого производится в соответствии с требованиями норм АТА-60 для каждого…

-

Трансмиссия вертолета. схема трансмиссии вертолета.

Трансмиссия вертолета — это конструктивная совокупность элементов (агрегатов) кинематической связи маршевых (главных) двигателей с несущим (либо другими)…

-

Тормоз несущего винта и валы трансмиссии вертолета

Тормоз НВ (ТНВ) рекомендован для сокращения времени остановки НВ и агрегатов трансмиссии по окончании выключения двигателей. Он кроме этого употребляется…

-

Автопилот вертолета. как работает автопилот на вертолете?

Включение автопилота в совокупность управления вертолетов целесообразно создавать по так называемой дифференциальной схеме, используя комбинированные…