Частота вращения газовых турбин современных ТВД лежит в пределах от 6000 до 17000 об/мин (в маломощных двигателях и выше). Для получения громаднейшего КПД НВ на расчетном режиме полета вертолета частота вращения НВ должна быть намного меньше частоты вращения газовой турбины, что достигается посредством ГР.

Редуктор возможно источником происхождения крутильных колебаний валов, т.к. в колесах постоянно имеются неточности в шаге зубьев, и деформации зубьев под нагрузкой, отчего изменяются угловые скорости валов. Уменьшить возбуждение этих колебаний возможно увеличением коэффициента перекрытия в зацеплении, повышением точности изготовления шестеренок и особым исправлением профиля зубьев.

Размеры всех шестерней, подшипников и валов ГР определяются по большей части силами, зависящими от передаваемых редуктором крутящих моментов. Исходя из этого масса ГР рассчитывается по формуле

Коэффициент к гр можно считать сопоставимым для редукторов одного размера, сходных схем и с родными значениями передаточных взаимоотношений. Из анализа направляться, что с уменьшением передаваемого редуктором крутящего момента весовой коэффициент к возрастает.

Это разъясняется тем, что толщины стенок главных подробностей у малых редукторов оказываются довольно больше как благодаря технологических трудностей при изготовлении подробностей с малыми толщинами стенок, так и по соображениям обеспечения статической устойчивости и необходимой жёсткости стенок. Вследствие этого масса подробностей малых редукторов получается довольно выше. Дабы как-то уменьшить данный эффект, такие редукторы целесообразно делать по более несложным схемам, например, с передачей выходного крутящего момента по меньшему числу точек зацепления.

По кинематическим схемам механизмы редуктора возможно поделить на три группы: с несложными зубчатыми передачами-, с планетарными передачами, имеющими одинарные и двойные сателлиты; со смешанными передачами, механизмы которых имеют несложную и планетарную передачи. Дабы предотвратить громадные напряжения в зубьях несложной передачи, нужно устанавливать пара

переборов, располагая их равномерно по окружности. Наряду с этим нужно на каждом переборе иметь муфту либо упругий элемент, что позволяет собрать передачу с гарантированными зазорами и обеспечить равномерную нагрузку всех переборов.

При комбинированного редуктора рационально применять планетарную передачу во второй ступени, что разрешает уменьшить центробежные вращения силы и частоту поводка, нагружающие подшипники сателлитов.

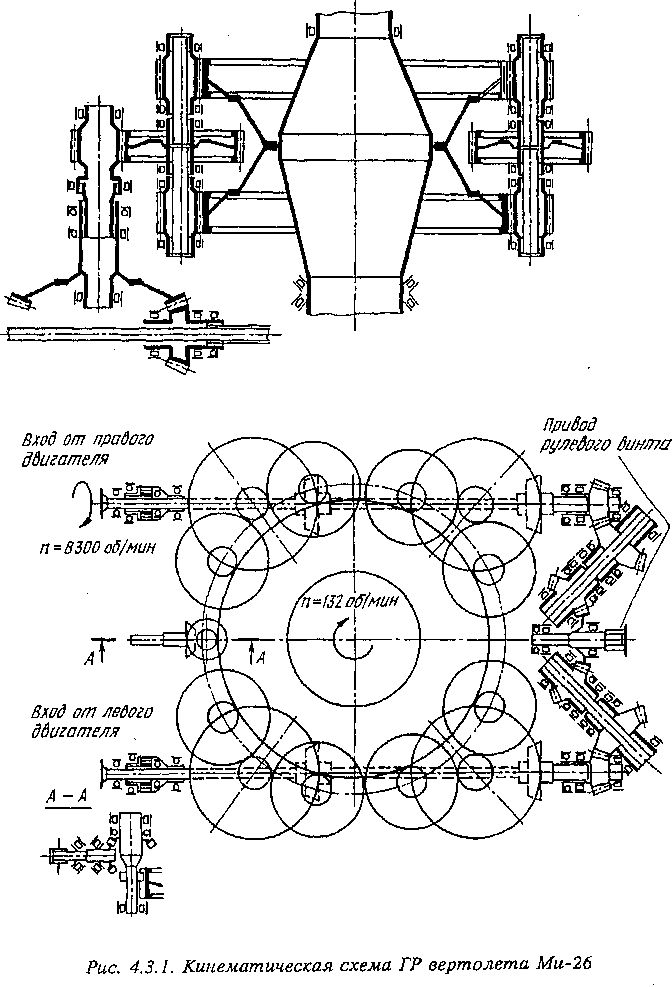

На 4.3.1 приведена кинематическая схема ГР вертолета Ми-26. Создание ГР для передачи на НВ мощности от двух ТВД, равной 22000 л.с., связано с ответом последовательности сложных технических и технологических неприятностей. Эта задача была удачно решена Г.П.

Смирновым, инженером Столичного вертолетного завода (МВЗ) им. М.Л. Миля.

Конструктивной изюминкой ГР ВР-26 есть солидное передаточное число в последней ступени редукции. В первый раз в практике мирового вертолетостроения в качестве последней ступени редукции была применена простая эвольвентная зубчатая передача с солидным передаточным числом (i= 8,76). Редуктор имеет модульную конструкцию.

Отдельные его модули: шаровая опора двигателей, пластинчатые компенсирующие муфты, муфты свободного хода, передние и задние конические редукторы, привод РВ, верхний редуктор (две последние ступени редукции главной кинематической цепи), маслоотстойник и маслоагрегат выполнены в виде независимых узлов в собственных корпусах. Они соединяются между собой шлицевыми валами и фланцами.

В принципе, любой модуль может изготавливаться, испытываться, изменяться конструктивно и использоваться в других конструкциях. Модульность конструкции применительно к редуктору таких размеров упрощает изготовление и доводку, сокращает массу.

Верхний редуктор складывается из корпуса, в котором на двух подшипниковых опорах смонтирован вал НВ. Конкретно на этом валу при помощи двух ступиц закреплены два ведомых косозубых зубчатых колеса, с каждым из которых находятся в зацеплении восемь ведущих колес. Шестеренки верхнего и нижнего последовательности имеют противоположные направления наклона зубьев.

Каждое ведущее колесо смонтировано на двух роликовых подшипниках, не имеющих упорных буртов на внутренних кольцах. Осевые упрочнения, появляющиеся на ведущих колесах последней ступени, имеют противоположное направление и воспринимаются трубчатыми стяжками.

В следствии получается разновидность шевронной зубчатой передачи, у которой любая добрая половина ведущего колеса смонтирована в собственных подшипниках. Возможность свободного осевого перемещения групп шестеренок, складывающихся из двух ведущих колес последней ступени и ведомого колеса второй ступени, разрешает осуществить равномерное деление мощности между верхним и нижним ведущими колесами последней ступени. Вал НВ в собственной нижней части выполнен тонкостенным бочкообразным, что разрешает придать ему жёсткость и необходимую прочность при минимальной массе.

Корпус верхнего редуктора принимает все нагрузки, идущие от НВ, в т.ч. крутящий момент, и передает их на фюзеляж вертолета через восьми стержневую подредукторную раму. В средней части корпус имеет пояс крепления с шестью фланцами, к каким крепятся фланцы рамы.

Модульность конструкции упрощает проблему создания требуемой жесткости корпусов. Все шестеренки имеют простые и технологичные формы. Дабы не усложнять изготовление колес, введены классические фланцевые разъемы.

Одной из главных изюминок главного редуктора ВР-26 есть обеспечение равномерного распределения мощности по потокам за счет шлицевых валов (рессор) с малой крутильной жесткостью. Деление мощности в последней ступени редукции обеспечивается за счет противоположного по направлению наклона зубьев в верхнем и нижнем последовательностях шестеренок.

Деление мощности в первой и второй ступени редукции осуществляется за счет малой крутильной жесткости рессор, в основном, рессор последней ступени редукции. В конструкции соблюдается равенство крутильной жесткости в параллельных потоках.

Требуемая равномерность распределения нагрузки с учетом боковых зазоров в шлицевых соединениях и зубчатых передачах, зазоров в подшипниках обеспечивается в ходе сборки редуктора за счет применения последовательности конструктивных и технологических приемов.

Крутильная жесткость главной кинематической цепи и привода РВ, боковые зазоры в шлицевых соединениях и зубчатых зацеплениях его привода подобраны соответствующим образом. В следствии при работе одного двигателя на большом взлетном режиме часть мощности через привод РВ идет на конические редукторы противоположной стороны, разгружая конические редукторы на стороне трудящегося двигателя.

Шестеренки ВР-26 изготавливаются из стали 12Х2Н4А-Ш, подвергаются закалке и цементации. В качестве финишной обработки используется шлифование.

Корпусные подробности верхнего редуктора, диаметр которого 2000 мм, изготавливаются способом штамповки из высокопрочного алюминиевого сплава АКЧ-1 с последующей обработкой на фрезерных станках. Корпусные подробности остальных узлов изготавливаются литьем из сплава MJI-5. Ступицы ведомых шестерен верхнего редуктора изготавливаются штамповкой из титанового сплава ВТЗ-1.

рессоры и Валы выполняются из стали 40Х2Н2МА, азотируются.

Большое количество поточность, модульность конструкции аналогичных ГР создают определенные компоновочные преимущества если сравнивать с планетарными редукторами.

В следствии перечисленных конструктивно-кинематических ответов удельная масса ГР ВР-26 на единицу взлетного крутящего момента намного меньше, чем у ГР вертолета Ми-6, выполненного по четырехступенчатой кинематической схеме.

Нагрузки с корпуса ГР передаются на соответствующие силовые элементы фюзеляжа в большинстве случаев при помощи стержневой совокупности.

На 4.3.2 приведен один из вариантов КСС рамы крепления ГР.

Цех где идет сборка редуктора ВР 26 для самого большого вертолета в мире МИ 26

Увлекательные записи:

- Воздушный винт самолета — пропеллер. лопасти самолета. фото.

- Набор высоты по вертикали. вертолет.

- Катастрофа falcon 50 в аэропорту внуково. фото. видео.

Похожие статьи, которые вам, наверника будут интересны:

-

Требования к вертолетам: строение, недостатки и преимущества вертолетов

Чтобы вертолет владел высокими летно-техническими чертями и был действенным транспортным средством, эргономичным в эксплуатации, он обязан отвечать…

-

Силовая тросовая проводка от ГУ используется в разных каналах управления. В большинстве случаев, она дублирована, что повышает жёсткость проводки и…

-

Редукторы промежуточные и рулевого винта вертолета

ГР предназначены для трансформации направления оси вала привода РВ в соответствии с изгибом хвостовой балки ( 4.4.1). Это изменение достигается…

-

Многоцелевой транспортный вертолет ми-6.

Разработчик: ОКБ Миля Страна: СССР Первый полет: 1957 г. Успешное создание на Столичном национальном авиазаводе № 329 (сейчас Столичный вертолетный завод…

-

Вертолет ми-38. фото. история. характеристики.

Вертолет Ми-38 являет собой многоцелевую машину, которую возможно обширно применять во всех отраслях народного хозяйства и для перевозок как грузов, так…

-

Несущий винт вертолета складывается из втулки и лопастей. Лопасти создают потребную подъемную силу. Втулка является кинематический механизм, снабжающий…