Принцип надёжного повреждения. Безопасность полетов воздушных судов конкретно связана с долговечностью конструкций.

Конструкцию именуют надёжной в эксплуатации, в случае если требуются минимальные ремонт и проверка при удовлетворительном исполнении главных функций. Удовлетворительное исполнение свидетельствует малого возможность разрушения конструкции для самолетов гражданской авиации либо приемлемо низкую возможность разрушения для армейских самолетов. Безопасность экипажа и пассажиров самолетов гражданской авиации имеет первостепенное значение.

Методики расчета конструкций, надежных в эксплуатации, созданы в основном для самолетов гражданской авиации.

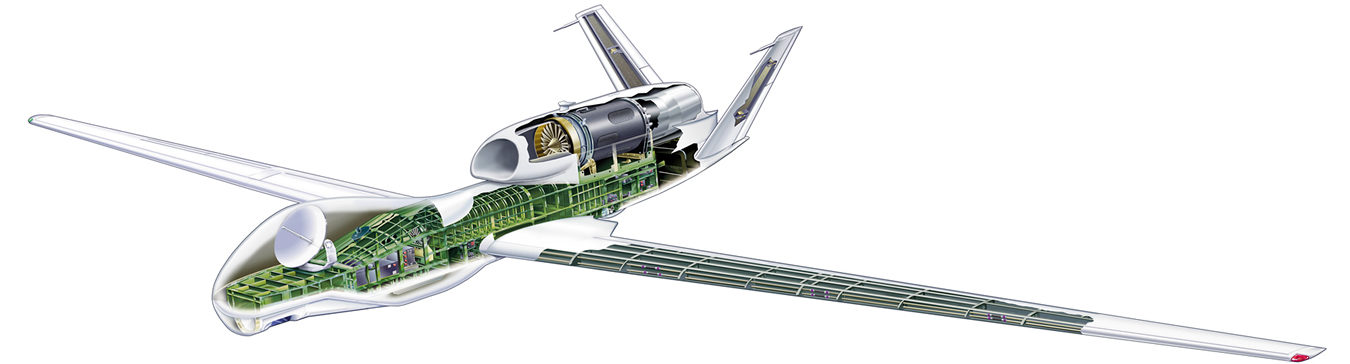

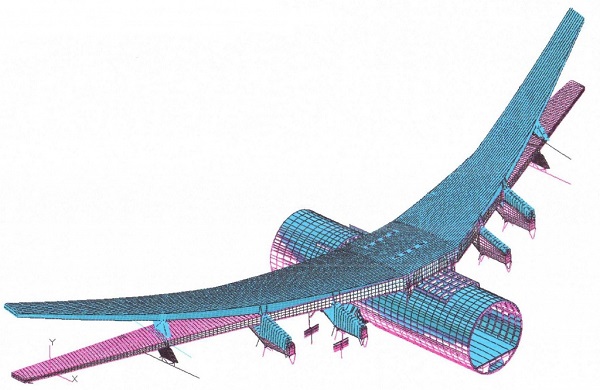

Современный самолет имеет конструкцию полумонококового типа, складывающуюся из тонкостенных страниц, подкрепленных балками (фермами) и стрингерами для предотвращения утраты устойчивости. Внешняя обшивка либо стена образует аэродинамический контур агрегата — фюзеляжа, крыла, стабилизатора. Элементы жесткости крепятся к внутренней поверхности обшивки и принимают сосредоточенные нагрузки.

Эта конструкция в течение многих лет являлась основным объектом аэродинамических изучений и значительно отличает аппараты от простых строительных конструкций.

Нужный срок работы самолета гражданской авиации определяют исходя из всесторонних экономических мыслей. Он образовывает 10-15 лет. Конструктор в первую очередь пробует обеспечить более долгую эксплуатацию самолета без образования трещин. Для этого он использует созданную методику расчета, благодаря которой сводит к минимуму концентрацию напряжений и старается удержать напряжения на вероятно низком уровне, исходя из требований, предъявляемых к летным чертям.

Для подробностей, каковые тяжело ремонтировать либо заменять, конструктор может постараться обеспечить требуемую долговечность без образования трещин, равную сроку работы самолета. Для многих конструкций это невыполнимо. Помимо этого, существует риск повреждения конструкций обслуживающим транспортом, камнем на взлетной полосе и разрушающимися деталями пропеллера либо двигателя.

Конструктор обязан свести к минимуму утраты прочности в следствии происхождения усталостных трещин либо повреждений при эксплуатации самолета. Эту задачу он решает следующим образом:

-

подбирает материалы и определяет размеры подробностей для обеспечения соответствующей прочности конструкций при наличии трещин;

-

использует элементы надежности (дорожки переменных пробки и нагрузок, мешающие формированию трещин);

-

выбирает материалы, владеющие низкой скоростью развития усталостных трещин.

Одно из современных средств увеличения надежности конструкций при одновременном повышении ресурса, понижении улучшения и материалоемкости экономической эффективности — определение и проектирование длительности эксплуатации по принципу надёжного повреждения. Наряду с этим учитывается наличие в элементах конструкций начальных металлургических и технологических недостатков и образование в них трещин по мере накопления эксплуатационных повреждений.

внедрение и Разработка принципа надёжного повреждения вероятны лишь при применении способов механики разрушения. Определение напряженно-деформированного состояния элементов конструкций, содержащих недостатки типа трещин, есть самоё ответственным и сложным этапом расчета на прочность. В соответствии с общепринятыми представлениями напряженно-деформированное состояние тела с трещиной всецело характеризуется размерами коэффициента интенсивности напряжений.

На их предварительном определении основаны фактически все узнаваемые на данный момент критерии хрупкого и квази-хрупкого разрушения, и зависимости, обрисовывающие рост усталостных трещин.

Понятие «надёжных повреждений» относится к конструкции, спроектированной так, дабы минимизировать возможность выхода самолета из строя из-за распространения не распознанных недостатков, трещин или других аналогичных повреждений. При производстве конструкций, в которых допускаются какие-либо повреждения, приходится решать две главные неприятности.

Эти неприятности пребывают в обеспечении контролируемого надёжного роста недостатков, т. е. надёжной эксплуатации с трещинами, и в принудительном сдерживании повреждаемости, благодаря чего должны быть обеспечены или остаточная долговечность, или остаточная прочность. Помимо этого, расчет допускаемых повреждений не исключает необходимости расчёта усталости и тщательного анализа.

Главное положение, на котором базируется концепция надёжного повреждения, пребывает в том, что недостатки постоянно существуют, кроме того в новых конструкциях, и что они смогут оставаться необнаруженными. Так, первое условие допустимости недостатка является условием того, что любой элемент конструкции, включая все дополнительные звенья для передачи нагрузки, обязан допускать надёжную эксплуатацию при наличии трещин.

Контроль надёжного роста недостатков. Происхождение усталостных трещин возможно избежать методом создания таковой конструкции, во всех точках которой напряжения пребывали бы ниже определенного уровня. Но понижение уровня напряжений ведет к повышению веса конструкций.

Помимо этого, трещины смогут появляться не только от усталости, но и по вторым обстоятельствам, к примеру, благодаря случайного повреждения, взятого при эксплуатации, либо из-за недостатков материала. Исходя из этого в настоящем конструировании допускают наличие некоего количества маленьких трещин в конструкции в момент выпуска с завода. Громадные из этих трещин смогут развиться в ходе эксплуатации.

Наиболее значимым элементом принципа надёжной повреждаемости делается период времени, за который возможно найдена трещина. В силу разных случайностей возможность обнаружения трещины при осмотре нестабильна. Время от времени обнаруживаются чуть видимые трещины в самый удаленных территориях конструкции и одновременно с этим смогут быть пропущены очень большие трещины в других местах.

Так, известен случай, в то время, когда была пропущена при осмотре «Боинга-747» трещина длиной 1800 мм под зализом в гермокабине воздушного судна.

Исходя из этого для конструктивных элементов, определяющих несущую свойство планера, должна быть разработана программа контроля разрушения. Ответственным элементом программы контроля разрушения есть разработка способов проверки. Для каждого элемента должны быть созданы и предложены соответствующие методы проверки.

Для отдельных частей элементов может потребоваться использование неразрушающих способов контроля разной чувствительности. Сроки проверки устанавливаются на основании анализа имеющейся информации о росте трещины с учетом заданного размера и начального размера дефекта выявляемого недостатка, что зависит от чувствительности используемого способа дефектоскопии.

Сроки проверки должны устанавливаться исходя из того, дабы при условии обеспечения требуемого коэффициента безопасности необнаруженный недостаток не достиг критического размера до следующей проверки. В большинстве случаев промежутки времени между очередными испытаниями назначаются так, дабы до успехи любой трещиной критического размера прошло две проверки.

Принцип надёжной повреждаемости конструкции воздушных судов обусловил необходимость более широкого применения способов не разрушающего контроля состояния всех функциональных совокупностей. Возможности разных способов неразрушающего контроля для обнаружения усталостных трещин. Способы неразрушающего контроля улучшаются.

Усталость, коррозия и трещино-стойкость. В практике эксплуатации ВС известны бессчётные случаи узлов деталей и разрушения элементов от усталости материала. Такое разрушение результат действия переменных либо повторных нагрузок.

Причем для усталостных разрушений требуется намного меньшая большая нагрузка, чем при статическом разрушении. В полете и при перемещении по земле многие подробности и элементы конструкции ВС подвергаются действию переменных нагрузок и, не смотря на то, что номинальные напряжения довольно часто низки, концентрация напряжения, которая, в большинстве случаев, не снижает статическую прочность, может приводить к усталостному разрушению. Это подтверждается практикой эксплуатации не только ВС, но и наземных автомобилей.

Вправду, практически в любое время возможно замечать усталостные разрушения и весьма редко — разрушения от статических нагрузок.

Особенность усталостного разрушения — отсутствие деформаций в зоне разрушения. Подобные явления наблюдаются кроме того в таких материалах, как мягкие стали, каковые высоко-пластичны при статическом разрушении. Это страшная изюминка усталостного разрушения, потому, что отсутствуют показатели, предшествующие разрушению. Зарождающиеся усталостные показатели в большинстве случаев весьма небольшие и их тяжело найти, пока они не достигнут макроскопического размера.

Потом они скоро распространяются и за маленький временной отрезок наступает полное разрушение. Так, своевременное обнаружение усталостных трещин — непростая задача. Чаще всего усталостные трещины зарождаются в зоне трансформации формы либо недостатков поверхностей подробностей.

Такие недостатки, и малое изменение рабочего сечения подробностей не воздействуют на статическую прочность, поскольку пластическая деформация снижает влияние концентрации напряжений. Одновременно с этим при усталостном разрушении подробностей пластические деформации, в большинстве случаев, малы, благодаря чего понижения напряжений в зоне концентрации не происходит и учет концентрации напряжений имеет значительное значение, исходя из этого принципиально важно при проектировании подробностей, трудящихся в условиях переменных нагрузок, сделать их более легкими и надёжными в отношении усталостного разрушения.

Так, к факторам, воздействующим на сопротивление усталости, относят: концентраторы напряжений, размеры подробностей, относительное значение статических и циклических нагрузок, и коррозию, в особенности коррозию трения, которая результат маленьких повторных перемещений двух контактирующих поверхностей.

Усталостные разрушения в большинстве случаев обусловлены многими тысячами либо миллионами циклов нагружения. Но они смогут появляться и по окончании сотен либо кроме того десятков циклов.

Все элементы, подробности и узлы ВС подвержены действию динамических нагрузок при перемещении по земле и в полете. Переменные нагрузки разного характера, действующие на элементы конструкции, устройств и детали агрегатов, обусловливают соответствующие переменные напряжения, каковые в конечном счете приводят к усталостным разрушениям.

Скорость процессов механического разрушения нагруженных узлов и деталей, соответственно и время до разрушения зависят от свойств и структуры материалов, от напряжений, вызываемых действующими нагрузками, других факторов и температуры. Но темперамент разрушения от усталости материала имеет необычный вид, хороший от хрупкого разрушения.

Усталостное разрушение подробности начинается в большинстве случаев вблизи металлургического либо технологического недостатка, территории концентрации напряжений, и при наличии технологических недостатков в изделиях.

Как мы знаем, статическое разрушение определяется, по большей части, возможностью происхождения в полете громадной нагрузки, к примеру, от воздушного порыва, из-за которого на ВС будет функционировать нагрузка, превышающая предел статической прочности конструкции, т.е. возможность статического разрушения — это по существу вопрос возможности появления громадной нагрузки.

Усталостное разрушение при данных догадках — итог приложения достаточного числа циклов нагрузки либо достаточного числа полетов ВС на определенное расстояние.

Основное различие между усталостными и статическими нагружениями содержится в следующем:

-

главным причиной усталостной прочности при данном распределении нагрузок, кроме того с учетом разброса данных, есть число трансформаций нагрузок либо срок эксплуатации; для разрушения и статической прочности — действующая нагрузка;

-

темперамент вероятностного подхода к усталостному нагружению существенно отличается от характера вероятностного подхода к статическому нагружению — для конкретных условий эксплуатации возможность влияния одинарной громадной нагрузки на ВС, к примеру, от воздушного порыва, превышающей статическую разрушающую, не зависит от времени эксплуатации. Это может случиться в начале и в конце срока работы. Возможность же усталостного разрушения изменяется в ходе эксплуатации, существенно возрастая к концу срока работы. Наряду с этим учёные и конструкторы считают, что назначенный ресурс либо предельный соответствующий уровень и срок службы возможности должны быть такими, дабы частота повторяемости разрушения имела малое значение, которое, в случае если это быть может, было бы общепринятым. Таким значением возможности есть 10 9, что и принято за базу ведущими зарубежными и отечественными авиационными компаниями.

Авиационные эксперты уверены в том, что коррозия, как и усталостное повреждение, в той же мере определяет срок работы авиационной конструкции. Довольно часто источники коррозии — повреждения конструкции при загрузке ВС на земле и царапины обшивки.

Как мы знаем, что коррозионные повреждения конструкции полностью зависят от условий эксплуатации ВС и качества техобслуживания.

В руководствах, в первую очередь, обращается внимание на коррозию главных силовых элементов конструкции. Установлено, что коррозия в большей мере вызывается внутренними, чем внешними факторами. Так, обстоятельство коррозии — жидкости, пролитые в зоне буфета (в особенности фруктовые соки) и уборных.

Территории конструкции фюзеляжа, самые подверженные коррозии и усталостным трещинам (заштрихованы).

Наименее страшна в усталостном отношении неспециализированная (равномерная) коррозия. Но в настоящих условиях эксплуатации равномерная коррозия в чистом виде видится редко и в большинстве случаев дополняется язвенным поражением. Влияние таковой коррозии на сопротивление усталости.

Видно, что в зависимости от глубины и площади коррозионного поражения, усталостная долговечность сплава Д16Т значительно снижается. Наряду с этим площадь коррозионного поражения сокращает сопротивление усталости в меньшей степени, чем глубина и диаметр коррозионных язв.

При эксплуатации процессы накопления усталостных и коррозионных повреждений чередуются с частичным наложением друг на друга. В большинстве случаев считается, что коррозионные поражения развиваются на стоянках, а усталостные — в полетах. Коррозионные повреждения являются концентраторами напряжений.

Положения и подходы, используемые в обосновании ресурсов в пределах 103 л. ч в течение 20-25 лет эксплуатации, обусловливают необходимость применять при обеспечении безопасности полетов на современном этапе наровне с принципом «надёжного ресурса» кроме этого прогрессивный принцип «надёжного повреждения».

Данный последний принцип допускает усталостные повреждения на элементах конструкции в течение промежутка времени между двумя последовательными осмотрами при условиях, что данный промежуток не через чур велик, повреждение не достигает собственного предельного состояния и не приведет к разрушению конструкции в целом.

Следовательно, критерий прочности самолета, утверждающий недопустимость образования трещин, неверен для конструкции в целом, потому, что в условиях долгой эксплуатации самолетов фактически нереально избежать усталостных трещин в отдельных ее элементах. Нужно своевременно найти трещины и не допустить их предстоящего развития за предельно допустимые размеры.

Так, прочностной ресурс воздушного судна направляться определять на базе критерия прочности, учитывающего развития трещин и интенсивность зарождения для конструкции в целом и в элементах, каковые не приводят к катастрофическому финалу.

Существует концепция, по которой считается, что в течение 30 мин. 101 л. ч обязана обеспечиваться безопасность, а потом до 60 * 103 л. ч — эксплуатация обеспечивается за счет свойства живучести конструкций.

Отметим, что под живучестью ВС либо его функциональных совокупностей понимается свойство, снабжающее обычное исполнение заданных функций в полете (либо полетах) с отдельными неисправностями либо повреждениями их элементов либо узлов. Она обеспечивается наличием резерва, своеобразными конструктивными ответами, помогающими достаточно медленному достаточной прочности и развитию повреждения при наличии неисправности, легкодоступностью для обнаружения повреждения и объективным контролем, в случае если это вероятно.

Опыт говорит о том, что в ходе долгой эксплуатации износы узлов, усталостные и коррозионные повреждения являются самые массовыми неисправностями.

Усталостные трещины приводят к уменьшению прочности конструкции и определяют ее прочностную надежность. Исходя из этого при проектировании нужно предусмотреть соблюдение следующих условий: распространение и развитие трещины в элементах конструкций должно быть такими медленным, дабы остаточная статическая прочность при развитии трещин до размеров ее визуального обнаружения была достаточна для безотказной эксплуатации ВС без ограничений.

Разглядим кое-какие результаты опробований образцов обшивки фюзеляжа ВС с герметической кабиной. Так, продемонстрирована схема развития усталостной трещины в панелях фюзеляжа самолета DC-10. Остаточную прочность фюзеляжа самолета DC-10 изучили на панелях размером 4267 х 2642 мм с радиусом кривизны ЗОЮ мм. Опробования проводили в условиях комбинированного нагружения, моделирующего давление наддува и инерционные нагрузки в пассажирской кабине.

Для этого забрали панель с верхней части обшивки с имеющейся начальной трещиной, равной 12 мм. Как видно, на начальной стадии опробований при номинальном давлении 0,65 Па до 15 000 циклов рост трещины фактически не наблюдался. По окончании исполнения надреза в силовом элементе и некоего увеличения внутреннего давления скорость роста трещины начала увеличиваться, не достигая, но страшного значения.

При 46 000 циклов случилось разрушение центрального шпангоута, потом разрушение обоих шпангоутов, что повлекло за собой резкое повышение скорости развития трещины и разрушение вторых силовых элементов. Полное разрушение панели случилось при длине трещины 1157 мм и при давлении, превышающем в 1,53 раза номинальное давление в кабине.

Подобные опробования, совершённые на вторых панелях с комплектом силовых элементов, продемонстрировали возможность создания конструкций повышенной живучести и применения принципа «надёжной» повреждаемости конструкции с обеспечением контроля ее состояния при ТО.

Но самый страшны усталостные разрушения элементов конструкции фюзеляжа. Так, трещины в обшивке фюзеляжа самолета «Комета», появившиеся вблизи вырезов для окон, явились обстоятельством двух трагедий самолетов этого типа.

Главная причина появления трещин повторные нагрузки обшивки фюзеляжа с герметической кабиной самолета «недостатки» и Комета конструкции. Как мы знаем, обшивка самолета испытывает повторные нагрузки растяжения-сжатия. Они и обусловили развитие трещин в местах концентрации напряжений.

По окончании исполнения доработок обшивки трещины аналогичного типа не наблюдались.

Конструкция повышенной живучести допускает определенные размеры повреждений, каковые должны удовлетворять более неспециализированным нормативным требованиям. Так, к примеру, компания «Дуглас» считает, что остаточная прочность конструкции авиалайнера должна быть обеспечена при трещине в крыле длиной до 400 мм с уничтоженным посередине стрингером, а в фюзеляже при продольной трещине длиной до 1000 мм с уничтоженным посередине титановым стоппером либо при поперечной трещине длиной до 400 мм с уничтоженным посередине лонжероном.

Компания «Локхид» определяет следующие допустимые повреждения для фюзеляжа: в обшивке допускается трещина длиной 300 мм с уничтоженным посередине шпангоутом либо стрингером; продольная трещина в обшивке — до 500 мм; трещина, идущая от угла какого-либо выреза, до 300 мм с разрушением одного шпангоута либо стрингера.

В требованиях ICAO указывается, что минимальный уровень остаточной прочности поврежденных конструкций обязан соответствовать значению большой эксплуатационной нагрузки, равной 66,6 % расчетной для самые важных расчетных случаев нагружения.

ГОСТ 27.002 83 определяет долговечность как свойство объекта сохранять работоспособность до определенного состояния при установленной совокупности ТОиР АТ. Предельное состояние возможно обусловлено: неустранимым нарушением требований безопасности полетов из-за нарушения прочности конструкции; неустранимым уходом устройств и параметров агрегатов за пределы допусков; неустранимым понижением эффективности; необходимостью исполнения капремонта в соответствии с действующей нормативно-технической документацией.

Как и безотказность, долговечность закладывается при проектировании ВС, обеспечивается на производстве и поддерживается в ходе эксплуатации. Для АТ долговечность определяется из целесообразности безопасности и условия полёта ее предстоящего применения исходя из возможности замены и сравнительной эффективности более идеальными примерами. При проектировании изделий АТ учитывают вероятные нагрузки на протяжении эксплуатации, режимы работы; выбирают соответствующий материал для подробностей, способы технологической обработки. Для элементов, трудящихся в условиях трения, подбирают материалы, самые износостойкие в предполагаемых условиях работы, и т. д.

Все это разрешает конструкторам не только создавать работоспособные конструкции, но и проводить соответствующие расчеты й снабжать требуемые нормы долговечности проектируемой техники.

Долговечность как свойство конструкции зависит от бессчётных факторов, каковые возможно поделить на прочностные, эксплуатационные и организационные.

Прочностные включают в себя конструкторские, производственные, технологические, нагрузочные и температурные факторы. Среди них: концентраторы напряжения в элементах конструкции и остаточные напряжения, появляющиеся при несовершенной технологии и за счет пластических деформаций при сборке узлов и ремонте; свойства материалов и их изменение на протяжении эксплуатации, а также начальная статическая прочность; предел усталости; коэффициент интенсивности напряжений для сдвига типа и разрушений отрыва.

Эксперты уверены в том, что, применяя современные успехи науки, технологии и техники, возможно обеспечить долговечность частей конструкции магистральных самолетов до 40 • 103 л. ч. Без появления трещин самолет может налетать 30 х х 103 л. ч. В случае если принять, что рентабельный ресурс (либо продолжительность эксплуатации) образовывает 60 • 103 л. ч, то гарантированно возможно обеспечить приблизительно половину этого срока, а другую половину ВС будем эксплуатировать с допустимыми повреждениями агрегатов и деталей и их заменой при ремонтах.

Методы испытаний материалов элементов конструкций на прочность

Увлекательные записи:

- Вертодром. проэктрирование вертодрома. оборудование

- Двигатель который ждали. миниатюрный гтд для малой авиации.

- Лучшие места и схема салона самолета airbus a380-800 — emirates

Похожие статьи, которые вам, наверника будут интересны:

-

Прочность конструкции вертолета

Для исполнения обеспечения безопасности и боевого задания полетов конструкция вертолета должна быть достаточно прочной и твёрдой. Под прочностью имеют…

-

в течении тридцатых годов это изобретение завлекало к себе громадное внимание. Оно имело возможность бы совершить переворот в авиации, если бы утопия…

-

Надежность и безопасность конструкции вертолета

безопасность конструкции и Полная надёжность вертолета в течение всего срока работы возможно обеспечена лишь верной совокупностью наблюдения на…

-

Поиски конструкции безопасного самолёта

В собственной статье Филип Джарретт (Philip Jarrett) возвращает нас назад в финиш 1920-х/начало 1930-х годов, в то время, когда в Соединенных Штатах…

-

Часть 1 Нехорошая база Несчастный Демимюд погиб, но, по словам Жери, виновата в этом была не его совокупность крыла переменной площади, а через чур малые…

-

Палубный учебно-тренировочный самолет су-25утг.

Разработчик: ОКБ Сухого Страна: СССР Первый полет: 1988 г. По завершению разработки Су-28 работы по данной теме не пропали бесплатно, поскольку решено…