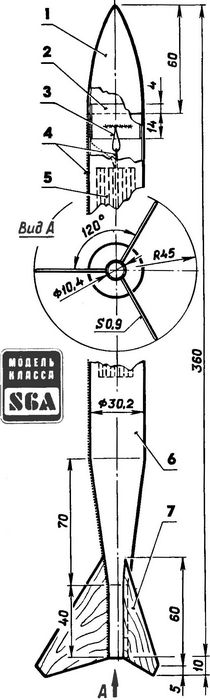

Корпус современной спортивной модели ракеты изготавливается из стеклопластика. Это самый подходящий материал: он владеет большой прочностью, долговечностью, легко обрабатывается, а разработку работы с стеклотканью и эпоксидной смолой легко освоить.

В случае если у моделиста еще нет опыта работы с этими материалами, то рекомендуется для начала изготовить корпус модели на практически цилиндрической оправке и только после этого перейти к более сложным формам. Оправка является, в большинстве случаев, железный пруток либо трубку, с маленьким уменьшением диаметра к одному из финишей — порядка 0,1 мм на 200 мм длины.

Эта конусность нужна для облегчения снятия готового корпуса с оправки. Намотку стеклотканью эргономичнее создавать на токарном станке (при малых оборотах) либо втором особом приспособлении (рис. 1). При их отсутствия оправку возможно в тисках и наматывать материал вручную.

Стеклоткань нужно предварительно прогреть до температуры около 300 °С, дабы ее пропитка — масла и различные парафины — испарилась.

Такая подготовительная операция в будущем разрешит легко пропитать стеклоткань эпоксидной смолой. Оправку предварительно кроме этого нагревают (до температуры 50—60 °С) и покрывают восковой мастикой «Эдельвакс». После этого дают покрытию остыть и затвердеть.

Порядок намотки следующий. Подготовленную оправку зажимают в станке. Отожженную стеклоткань кладут на стекло и при помощи шпателя насыщают смолой.

Снимают стеклоткань со стекла и наматывают на оправку, разглаживая складки, удаляя наряду с этим лишнюю смолу.

По окончании отверждения корпус с оправкой нагревают до температуры порядка 80—100 °С, слой мастики расплавляется — и корпус легко снимается с оправки в сторону меньшего диаметра (снимать нужно с опаской, поскольку эпоксидная смола также размягчается и возможно повредить готовый корпус). Потом корпус промывают бензином либо скипидаром, снова надевают на оправку, ошкуривают и покрывают лаком. Конечная операция — подрезание его торцов.

Для улучшения качества поверхности корпуса возможно сразу после намотки стеклоткани на оправку покрыть ее лавсановой пленкой. По окончании отверждения смолы лавсановая плен- ка снимается, поверхность корпуса получается блестящей, не требующей обработки (в случае если при намотке пленки не остаются воздушные пузырьки). Пленку оптимальнее наматывать, в то время, когда смола мало загустеет.

Процесс отверждения возможно ускорить, поместив оправку с корпусом в термошкаф с температурой 40—50 °С, выдержав около 50 мин., и потом — при температуре 100 °С — 10 мин.. Затем корпус нужно сходу снять с оправки. Накопив опыт намотки корпусов на цилиндрической оправке, возможно приступить к изготовлению корпуса модели, имеющей сужение недалеко от двигательного отсека.

Предварительно отожженную и раскроенную стеклоткань расстилают на стекле и при помощи шпателя пропитывают смолой. На край заготовки кладут оправку (рис. 2). Края раскроя бережно отрывают от стекла и прилепляют к оправке.

Медлено вращая ее и разглаживая складки стеклоткани, создают намотку. Потом — работа по разработке, обрисованной выше. Весьма увлекательная матричная разработка формовки корпусов моделей создана в Московском Дворце пионеров известным спортсменом мировым чемпионом Александром Митюревым.

Если сравнивать с простой, она более трудоемкая и требует дополнительных затрат, которые связаны с изготовлением матриц, но они в полной мере оправданы. По данной технологии практически не нужно механической обработки изготовленного корпуса, что важно, в особенности для тех, кто лишь начинает строить модели.

Корпуса сходу получаются большого качества. Значительно уменьшается время изготовления, не смотря на то, что жёсткость и прочность (а следовательно, и масса) корпусов, приобретаемых по таковой технологии, пара избыточны. Для получения корпусов употребляются матрицы из дюралюминия либо стали.

Тут вероятны два варианта. Первый — в то время, когда головной и корпус обтекатель выполняются на одной оправке, форма которой представлена на рисунке 3.

головной — и Второй корпус обтекатель выполняются на отдельных оправках (рис. 4). Разглядим разработку корпусов и изготовления матриц на примере первого варианта, разрешающего сделать головной и корпус обтекатель модели в один момент.

На рисунке 5 приведена форма выкройки стеклоткани для оправки, продемонстрированной на рисунке 3. Для получения матрицы оправку нагревают и тряпкой наносят узкий разделительный жировой слой, к примеру, мастику «Эдельвакс».

По окончании высыхания и охлаждения этого слоя его полируют до блеска. После этого на оправку наматывают стеклоткань, пропитанную эпоксидной смолой. Неспециализированная толщина стенок взятой матрицы («корки») должна быть около 0,8 мм.

Первый слой нужно намотать из узкой (0,025 мм) стеклоткани для меньшей зернистости внутренней поверхности «корок».

Выкройку вырезают с нахлестом 5—10 мм. По окончании нанесения каждого отрезка стеклоткани на оправку кончик места сопряжения и головного обтекателя конуса и цилиндра двигательного отсека заматывают стеклонитью для выдавливания пузырей воздуха. Потом наматывают последовательно три отрезка стеклоткани толщиной 0,06 мм, нарезанных по выкройке на два слоя.

По окончании термообработки и полимеризации появившуюся стеклопластиковую «корку» разрезают на протяжении на две половинки узким лезвием. Режут бережно, дабы не повредить поверхность самой оправки (рис. 6).

На железную оправку и на «корки» наносят узкий разделительный слой мастики. По окончании его подсыхания пульверизатором напыляют дополнительный слой нитролака (эмалита). Это делается чтобы мастика не внедрялась в смолу и не ухудшала ее прочностные качества, и для лучшей разделяемости и долговечности «корок».

После этого на железную оправку наматывают пропитанный эпоксидной смолой лоскут стеклоткани, нарезанный по шаблону на два слоя с нахлестом 5—10 мм. Места сопряжений заматывают стеклонитью. На намотку стеклоткани накладывают сперва одну «корку», после этого другую (рис. 7), хорошо прижимают, дабы выдавить из-под них пузырьки воздуха и лишнюю смолу, и фиксируют одним витком липкой ленты (рис. 8). Потом прижимают «корки» к стеклоткани, замотав эластичной лентой (рис.

9).

Делают это на токарном станке при малых оборотах. Обращают внимание на совпадение ленты намотки и направлений стеклоткани. По окончании отверждения смолы стягивающую ленту разматывают, после этого нагревают оправку и разнимают «корки».

По окончании охлаждения оправки, появившиеся от «корок» два продольных шва счищают наждачной бумагой (рис. 10).

Но не обязательно счищать их всецело — это очень сильно ослабит корпус; помимо этого, продольные швы практически не воздействуют на аэродинамическое сопротивление модели. Лучше уменьшить ширину продольных швов. Для этого перед тем как изготавливать «корки», на оправке формируют корпус из двух слоев (0,05 мм) стеклоткани.

По окончании термообработки и полимеризации эпоксидной смолы данный корпус шепетильно обрабатывают «шкуркой», покрывают лаком и полируют, дабы будущая матрица кроме этого имела блестящую поверхность. Так, «корки» получаются пара шире (на толщину наматываемого потом корпуса), что дает понижение толщины продольного шва на готовом корпусе. По окончании маленькой механической обработки корпуса от него отрезают обтекатель (рис.

11), и по окончании нагрева оправки головной и корпус обтекатель с нее снимают (рис. 12).

Внутреннюю поверхность корпуса отмывают от мастики бензином либо нифрасом. Нитролак, оставшийся снаружи корпуса, возможно и не смывать. Более того, добавив краситель в наносимый нитролак, в итоге возможно взять уже окрашенный корпус.

При применении двух слоев стеклоткани толщиной 0,025 мм приобретаемая толщина стены корпуса образовывает около 0,1 мм.

Масса головного обтекателя и корпуса (для неспециализированной длины, равной 350 мм) образовывает 3,5—4 грамма. Для намотки очередного корпуса ветхие разделительные слои с «корок» и оправки смывают ацетоном (либо растворителем) и бензином и наносят новые. При соблюдении разработки ресурс «корок» фактически не ограничен.

(Создатель: А.ШМАТОВА, И.ШМАТОВ, г. Магадан)

Изготовление ракеты на черном порохе

Похожие статьи, которые вам, наверника будут интересны:

-

Кордовая модель самолета с электродвигателем

Аэродинамическая схема кордовой пилотажной модели самолета вычислена под условия ограниченной мощности мотоустановки — крыло имеет высокое для данных…

-

Схематическая комнатная резономоторная модель самолета класса к-1

Схематическая комнатная модель самолета класса К-1 (рис. 77) имеет следующие характеристики и основные размеры: Размах крыла — 350 мм; средняя хорда —…

-

Опытный многоцелевой самолет wkf.80.04. австро-венгрия

в один раз на протяжении прогулки в карете по Вене австрийский предприниматель врач Вильгельм фон Гутманн (Dr. Wilhelm von Gutmann) понял, что на улицах…

-

Проект тяжелого дальнего бомбардировщика douglas model 1211-j. сша

В 1950-51 годах ВВС Соеденненых Штатов стали искать замену для десятимоторного стратегического бомбардировщика «Конвэр» В-36. В заявленном конкурсе…

-

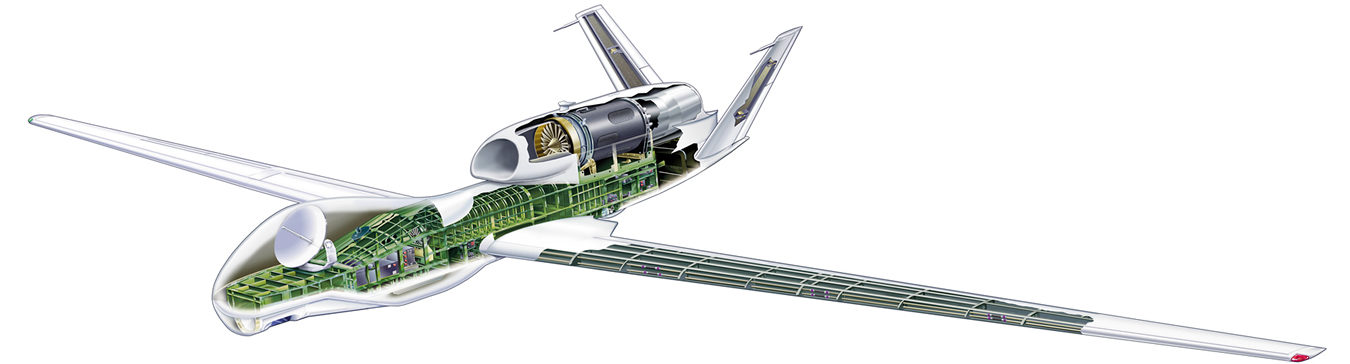

Radioplane q-1. технические характеристики. фото.

Radioplane Q-1 – американский армейский дистанционоуправляемый самолет, созданный в первой половине 50-ых годов двадцатого века компанией «Radioplane…

-

«Большой торпедный скандал» iv: «не пробил!»

Продолжение занимательного цикла статей глубокоуважаемого Николая Колядко ака midnike. По окончании двух раундов противостояния с Управлением оружий ВМС…