Производство железа на территории Руси было известно с незапамятных времен. В следствии археологических раскопок в районах, прилегающих к Новгороду, Владимиру, Ярославлю, Пскову, Смоленску, Рязани, Мурому, Туле, Киеву, Вышгороду, Переяславлю, Вжищу, а также в районе Ладожского озера и в других местах найдены много мест с остатками плавильных горшков, сыродутных горнов, так называемых «волчьих соответствующие» орудия и ям производства старой металлургии.

В одной из волчьих ям, выкопанной использовавшей для выплавки железа, недалеко от деревни Подмоклого в южной части Подмосковного угольного бассейна, нашлась монета, датированная 189 годом Мусульманской эры, что соответствует началу IX века современного летоисчисления. Это значит, что железо в Киевской Руси умели выплавлять еще в те далёкие, глубоко дохристианские времена.

Фамилии русского народа практически кричат нам о распространённости металлургии везде по территории старой Руси: Кузнецов, Ковалёв, Коваль, Коваленко, Ковальчук. По распространённости русские металлургические фамилии, пожалуй, соперничают кроме того с архетипическим британским Джоном Смитом (что по факту blacksmith, другими словами тот же кузнец).

Но путь любого меча либо ствола пушки постоянно начинался значительно раньше металлургического горна и, тем более, кузницы. Любой металл — это прежде всего горючее (уголь либо кокс для его выплавки), а во вторую очередь — сырьё для его производства.

Тут я сходу обязан расставить выговоры. Из-за чего горючее — это первостепенное условие, а сама металлическая руда так смело отодвинута мной на второй план? Всё дело в логистике топлива перевозки и процессов руды, нужных для производства железа в средние века.

Так как главным, причём самоё качественным горючим для выплавки средневекового, кричного железа, служил древесный уголь.

Кроме того на данный момент, в современный просвещённый век, задача получения качественного древесного угля есть отнюдь не таковой простой, как это думается на первый взгляд.

самый качественный древесный уголь получается лишь из весьма ограниченного количества пород дерева — из всех достаточно редких и медлительно растущих твёрдолиственных пород (дуб, граб, бук) и из архетипической русской берёзы.

Уже из хвойных — сосны либо ели древесный уголь получается значительно более хрупким и с громадным выходом угольной пыли и мелочи, а пробовать взять хороший древесный уголь из мягколиственных осины либо ольхи фактически невозможно — выход годного падает если сравнивать с дубом практически вдвое.

При же, в случае если достаточного количества лесов на территории, где водились месторождения железа, не было либо же леса в данной местности были стёрты с лица земли прошлыми поколениями металлургов, приходилось выдумывать разные эрзац-заменители. К примеру, в Средней Азии, не обращая внимания на качественные рудные месторождения железа, с лесом было туго, в силу чего вместо древесного угля приходилось применять вот такое инновационное горючее:

В случае если кто не осознал — это коровий кизяк. Возможно конский, бараний, козлиный либо ослиный — особенной роли не играется. Кизяк месили руками в плоские лепёшки (как-то вот так), а позже раскладывали сушиться на солнце.

Понятное дело, в таковой ситуации сказать о постоянстве состава топлива не приходилось, да и температура пламени от сгорания для того чтобы композитного горючего была значительно ниже, чем у качественного древесного угля.

Вторая, значительно более технологичная замена древесного угля появилась в мире значительно позднее. Обращение, конечно же, идёт о коксе, на котором на данный момент зиждется вся современная тёмная металлургия.

История «изобретения» кокса насчитывает всего лишь две много лет. Так как как раз коксовая батарея, в которой уголь выжигал сам себя, первенствовала , замечательнейшим залпом индустриальной революции. Именно она, коксовая батарея, а не нефтяная башня создала тот пара и мир угля, что мы любим сейчас вспоминать в книгах, фильмах и аниме о стимпанке.

Задолго до промышленной революции в Англии уже разрабатывались богатые залежи каменного угля, что, но, употреблялся практически только для отопления домов. Плавка же руды в Англии производилась, как и во многих местах мира, лишь на древесном угле. Связано было это с неприятным фактом, характерным для большинства каменных углей — они содержат в собственном составе серы и немалые количества фосфора, каковые крайне вредны для приобретаемого в горне железа.

Но, Англия — это остров. И, в конечном счёте, потребности британской металлургии, основанной на древесном угле, превзошли все возможности британских лесов. Британским Робин Гудам выяснилось легко негде скрываться — повышение выплавки железа свело на нет практически все леса туманного Альбиона.В конечном счёте это стало тормозом для производства железа, поскольку плавка потребовала огромного количества дров: на переработку одной тонны руды — практически 40 кубов дровяного сырья.

В связи с возраставшим производством железа появилась угроза полного уничтожения лесов. Страна вынуждена была ввозить металл из зарубежа, в основном из Швеции и России. Попытки применить для выплавки железа ископаемый каменный уголь продолжительное время были бесплодны, по обстоятельству, вышеуказанной.

Лишь в 1735 году заводчик Абрагам Дерби по окончании обширных опытов отыскал метод выплавлять чугун, применяя коксующийся каменный уголь. Это была победа. Но до данной победы в начале IX века отечественной эры оставалось ещё больше 900 лет.

Итак, возить дрова (либо кроме того готовый древесный уголь) к железу не получается легко из-за логистики процесса — горючего нужно по массе в несколько раз больше массы руды, а по количеству и того больше — раз в десять минимум. Легче привести железо к горючему.

Горючее в Старой Руси имеется, и с избытком. А что на Русской платформе с железом?

А вот с железом имеется вопросы.

Качественной металлической руды на Русской равнине нет.

Сходу ловлю крики: «Как, а Курская магнитная аномалия? Самые качественные магнитные железняки в мире!».

Да, одни из самых качественных в мире. Открыты в первой половине 30-ых годов двадцатого века. Глубина залегания — от 200 до 600 метров.

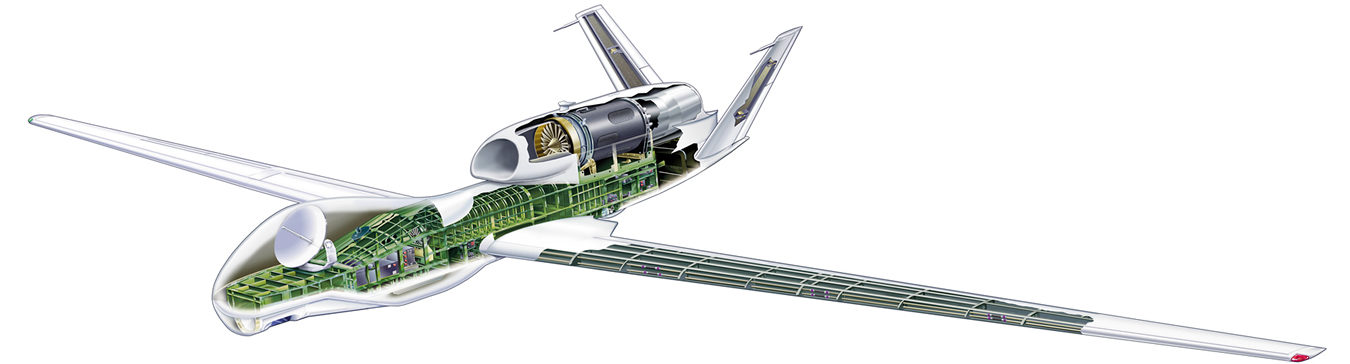

Задача очевидно не для разработок, бывших в распоряжении древних славян в девятом веке отечественной эры. Это на данный момент всё выглядит красиво, а для того времени картина современного железнорудного карьера — это как для современного человечества путешествия к Альфе Центавра. В теории возможно, а вот на практике — нет:

В итоге, в девятом веке в Киевской Руси нужно делать выбор из чего-то, входящего в данный перечень всех применяемых на данный момент человечеством металлических руд:

— магнитный железняк — более 70% Fe в виде магнетита Fe3О4 (пример: именно обрисованная нами Курская магнитная аномалия)- красный железняк— 55-60% Fe в виде гематита Fe2О3 (пример: снова таки Курская магнитная аномалия либо Криворожский бассейн)

— бурый железняк (лимонит) — 35-55% Fe в виде смеси гидроксидов трехвалентного железа Fe2O3—3H2O и Fe2O3—H2O (пример: загубленое Украиной Керченское месторождение).

— шпатовый железняк — до 40% Fe в виде карбоната FeCO3 (пример: Бакальское месторождение)

гематит и Магнетит на Русской платформе лежат глубоко, шпатового железняка на ней по большому счету нет.

Остаётся бурый железняк (лимонит).

Сырьё, мягко говоря, хреновое — достаточно взглянуть на концентрации железа в нём, но прикол в том, что оно имеется на территории тогдашней Руси практически что везде. Помимо этого, это практически что везде прекрасным образом оказывется в близи от тогдашнего источника качественного угольного горючего — могучих лесов Русской равнины.

Обращение, конечно же, о торфяных болотах и о лимоните, что ещё довольно часто именуют болотным железом.

Не считая болотного железа похожий генезис имеют луговое и озёрное железо. Но, как вы заметите дальше, копать такое железо удачнее всего было на болоте.

Для понимания широты распространённости фактической добычи этого местного ресурса в Киевской Руси достаточно, как и при с металлургическими фамилиями любую географическую карту и взглянуть на заглавия русских, украинских, белорусских либо литовских сёл.

И сразу же вам в глаза ринется огромное количество топонимов со словами Гута, Буда, Руда. Вот их значения:

Гута: стеклоплавильный завод

Руда: добыча болотного железа

Буда: добыча поташа из растительной золы.

Вы отыщете такие деревни везде — широким поясом в Полесских болотах — от Бреста до Сум. Источников болотной руды в Киевской Руси было полно. Болотное железо образуется по большому счету фактически везде, где происходит переход от кислородосодержащих земель к бескислородному слою (точно на стыке этих двух слоёв).

В болотах легко эта граница расположена, в отличии от других типов местности, весьма близко к поверхности, исходя из этого в том месте конкреции железа возможно копать практически лопатой, только снимая узкий слой болотной растительности.

Вот так непритязательно выглядит болотное железо (bog iron).

Но как раз оно спасло Русь.

Сами по себе залежи болотного железа являются хорошие россыпи. Россыпи в большинстве случаев значительно менее масштабные месторождения, нежели рудные тела, их неспециализированный количество редко превышает десятки млн кг (в то время, как рудные месторождения смогут содержать миллиарды и миллионы тысячь киллограм руды), но отработка россыпей в большинстве случаев значительно несложнее выработки рудного тела.

Россыпь в большинстве случаев возможно создать чуть ли не без всякого оружия и при минимальном разделении породы, потому, что россыпи залегают в большинстве случаев в уже уничтоженных, осадочных породах.

Это по большому счету повсеместная практика: сперва отрабатываются россыпи — позже уже руды.

Причём — по всем металлам, минералам либо соединениям.

Кстати, древесное олово (о котором я писал в цикле о Трагедии Бронзового века) — это также россыпь.

Но, нельзя сказать, что отработка россыпей болотного железа была несложным занятием.

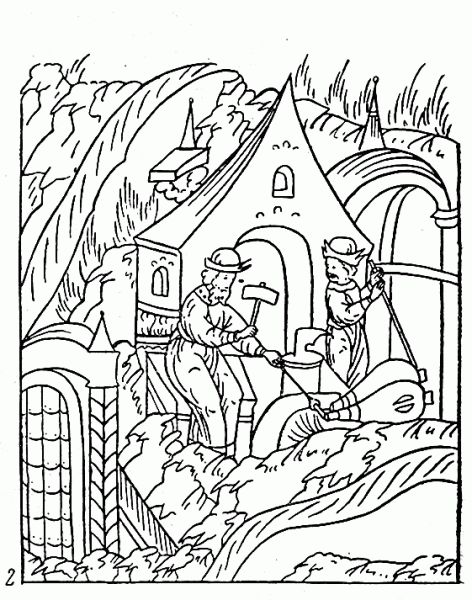

Болотное железо добывалось тремя главными методами.

Первый — летом с плотов вычерпывался придонный ил на болотных озерах и на реках, вытекающих из болот. Плот удерживался на одном месте шестом (один человек), и еще один человек черпаком доставал ил со дна. Преимущества данного метода – малые и простота физические нагрузки на работников.

Недочёты – много ненужного труда, поскольку кроме того что с болотным железом черпалась безлюдная порода, но помимо этого, приходилось ещё и поднимать наверх громадные количества воды вместе с илом. Помимо этого, черпаком сложно выбирать грунт на громадную глубину.

Второй метод. Зимний период в местах, где протоки промерзали до дна, сперва вырубался лед, а после этого так же вырубалось донное отложение, содержащее болотное железо. Преимущества данного метода: возможность выбрать громадный слой, содержащий болотное железо.

Недочёты: физически тяжело долбить лед и мерзлую почву. Добыча вероятна лишь на глубину промерзания.

Третий метод был самый распространён. На берегу у проток либо болотных озер планировал сруб, как для колодца, лишь громадных размеров, к примеру, 4 на 4 метра. После этого в сруба начинали выкапывать сперва накрывающий слой безлюдной породы, неспешно заглубляя сруб.

После этого так же выбиралась порода, содержащая болотное железо. Накаты бревен добавлялись по мере заглубления сруба. Неизменно поступающая вода иногда вычерпывалась. Возможно, непременно, было и просто копать без упрочнения стен бревнами, но при весьма возможного осыпания подмываемого засыпания и грунта работников в яме – спасти вряд ли кого бы получалось: люди скоро захлебывались и тонули.

Преимущества данного метода: возможность выбрать целый слой, содержащий болотное железо, и меньшие трудозатраты, по сравнению со вторым методом. Помимо этого, вероятно было ещё до начала добычи примерно выяснить уровень качества добываемого сырья (тамошнии обитатели делают выводы кроме этого о доброте руды по роду дерев, на оной растущих; так отыскиваемую под березником и осинником почитают лучшею, вследствие того что из оной железо не редкость мягче, а в таких местах, где растет ельник, тверже и крепче). Недочёты: приходится всё время трудиться в воде.

В общем — древнерусским рудокопам приходилось непросто. на данный момент, конечно же, реконструкторы в мире делают выезды на природу а также раскапывают ямки в местах посуше и дешевее, где возможно легко добыть мало болотной руды:

Дети реконструкторов радостны. В девятом веке всё было, я думаю, в противном случае.

Но, для осознания обстановки в Киевской Руси в IX-XII столетиях нужно осознавать масштабы того промысла, что был организован отечественными предками на столь завалящем ресурсе, как болотные россыпи. Так как в случае если сам по себе процесс выкапывания ила на болотах не оставлял за собой никаких следов, прослеживаемых через столетия, то вот последующая обработка болотного железа покинула следы в культурном слое, да ещё и какие конкретно!

Так как для сыродутного процесса, что в то время употреблялся в древнерусской металлургии и давал сильножелезистый шлак , была нужна весьма богатая железом руда. А лимонит, как мы не забываем — руда бедная.

Для получения хорошего концентрата лимонита нужно было предварительное обогащение добываемых руд — как болотных, так и луговых. Исходя из этого древнерусские металлурги в обязательном порядке обогащали болотные металлические руды, идущие в плавку.

Операция обогащения была крайне важным технологическим условием для производства железа в сыродутных печах.

Позднейшие изучения, путём анализа исторических монументов, распознали следующие приемы обогащения руд:

1) просушка (выветривание, в течении месяца);

2) обжиг;

3) размельчение;

4) промывка;

5) просеивание.

Получение высококонцентрированной руды не имело возможности ограничиться лишь одной либо двумя операциями, а потребовало планомерной обработки всеми указанными приемами. Археологически известной операцией есть обжиг руды.

Как осознаёте, обжиг также потребовал качественного горючего (древесного угля) причём также в больших количествах.

При археологических разведках у деревни Ласуны на побережье Финского залива в одном из шурфов была обнаружена куча обожженной руды. Для всех операций обогащения руды требуется весьма несложный инвентарь: для размельчения руды — ступа и деревянная колода, а для промывания и просеивания — древесное решето (сетка из прутков).

Недочётом обжига болотной руды в ямах и кострах являлось неполное удаление из нее воды при обжиге громадных кусков и тяжелые потери при обжиге мелких кусков.

В современном производстве, конечно же, обогащение происходит значительно несложнее — мелко дробленая руда смешивается с таким же молотым коксом и подается в аппарат, похожий на громадную мясорубку. Шнек подает кокса и смесь руды на решетку с отверстиями не более 8 мм. Выдавливаясь через отверстия такая однородная смесь попадает в факел пламени, наряду с этим кокс сгорает, оплавляя руду, а помимо этого из руды выжигается сера, так в один момент происходит и сероочистка сырья.

Так как в болотном железе, как и в каменном угле, находятся вредные примеси — фосфор и сера. Возможно, само собой разумеется, было отыскать сырье, содержащее мало фосфора (ну, довольно мало — в рудном железе его однако неизменно меньше, чем в болотном). Но отыскать болотное железо, содержащее мало и серы и фосфора, было фактически нереально.

Исходя из этого вдобавок к целой индустрии добычи болотного железа появилась и не меньше масштабная индустрия его обогащения.

Для понимания размаха этого действа приведу один пример: при раскопках в Ветхой Рязани в 16 из 19 жилищ жителей найдены следы «домашней» варки железа в горшках в обычной печи.

Западноевропейский путешественник Яков Рейтенфельс, побывав в Московии в первой половине 70-ых годов семнадцатого века писал, что «страна московитов — это живой источник металла и хлеба».

Вот так, на голом месте, не имея под собой ничего, не считая бедных лесных земель с чахлыми берёзками и торфяных болот, неожиданно предки нашли практически у себя под ногами «золотую жилу». И пускай это была не жила, а россыпь и не золотая, а металлическая — обстановка от этого не поменялась.

Лишь ещё формирующаяся страна взяла собственное место в мире и цивилизационный путь, что приведёт её к пушкам Балаклавы, к танку Т-З4 и к МБР Тополь-М.

Ресурсы. Работа. Производство. Оружие.

По причине того, что имея ресурсы — ты неизбежно приходишь к оружию. Либо — кто-то чужой приходит за твоими ресурсами.

В Киевской Руси наступил Железный век.

Век — а правильнее — тысячелетие русского оружия.

http://seva-riga.livejournal.com/664219.html?thread=83120027

Получение самого железа.

Болотные руды распространены значительно шире. Они появились в субатлантическом периоде, в то время, когда в ходе заболачивания металлическая руда оседала на дно водоемов. Все средневековье тёмная металлургия применяла болотные руды.

Ими кроме того платили повинности. Получение железа из руды в довольно громадном количестве произошло по окончании изобретения сыродутного горна. Это наименование показалось по окончании изобретения дутья подогретым воздухом в доменных печах В древности же металлурги подавали в горн сырой (холодный) воздушное пространство.

При температуре 900o посредством углекислого газа, отнимающего у окиси железа кислород, происходит восстановление железа из руды и получается тесто либо бесформенный, пропитанный шлаком пористый кусок – крица. Для осуществления этого процесса был нужен древесный уголь как источник углекислого газа. Крица затем проковывалась, чтобы удалить из нее шлак.

Сыродутный метод, время от времени именуемый варкой железа, неэкономичен, но он продолжительное время оставался единственным и неизменным методом получения тёмного металла.

Сперва железо выплавляли в простых, закрытых сверху ямах, позднее стали строить глиняные печи – горны. В рабочее пространство горна слоями загружали измельченную уголь и руду, все это поджигалось, и через отверстия-сопла особыми (кожаными) мехами нагнетался воздушное пространство. Каменная порода оседает в шлак при температуре 1300-1400o, при которой получается сталь – железо, содержащее от 0.3 до 1.2% углерода.

При остывании оно делается весьма жёстким. Чтобы получить чугун – плавкое железо с содержанием углерода 1.5-5%, – нужна более сложная конструкция горна с громадным рабочим пространством. Наряду с этим температура плавления железа выяснялась ниже, и оно частично вытекало из горна совместно со шлаком.

При остывании оно становилось хрупким, и его сначала выбрасывали, но позже обучились применять.Чтобы получить из чугуна ковкое железо, необходимо удалить из него углерод.

Процесс производства железа прекрасно отражен в финно-угорском эпосе Калевала.

http://investments.academic.ru/946

Про предстоящий рост печей для производства и переростания их в домны писать не буду. Легко персональный опыт зажигания, в виде мешка обычного пылесоса и древесного угля . Пылесос было нужно подключить через ЛАТР, для понижения мощности до минимума(шибко дует да и уголь жалко).

Супертехнология в виде бочки (экран), снизу горновое гнездо 150х150 и поддув с пылесоса. Дно замазано глиной, у гнезда углубление. Экранировка жара шамотным кирпичем.

Уголь и в ямках делаю и в буржуйке, не так долго осталось ждать и на сковородке обучусь…

Греет хорошо для ковки сходу, но хотелось поболее. 30 мм глины и углубление именно и дали территорию повышенного жара (в японских горнах практически круглое углубление 200х200 мм). Опыт прошел не сходу, то заказы, то еще че, переделал горн и забыл проверить.

Очередной заказик, по привычке толстое на низ с мелочью тружусь (привык что недогревает!), а тут вытянул громадные заготовки, а их как червяки погрызли! искры и Белые сыплються! Красотища!!!!

Ну я еще несколько раз проверил, позже еле заготовки в дело пристроил, наполовину сгоревшие…

Учитывая мощность кроме того и таковой примитивной установки, обязан и тигель пойти, да угля жалко…

Упс:

http://mydocx.ru/10-68355.html

Ледяное крепление.

Используется в весьма редких случаях. Его возможно применять в шурфах зимний период, в условиях холодного континентального климата. В этих обстоятельствах шурфы закладывают на поверхностных замерзших реках либо заводях. Рядом с местом закладки предварительно контролируют толщу льда, а после этого в намеченном месте начинают шурф.

В первоначальный сутки шурф проходится с таким расчетом, дабы в забое остался лед толщиной 81-0 см. Спустя один либо пара дней, в зависимости от мороза, в то время, когда ниже забоя лед намерзнет на некую глубину, шурф с опаской углубляют на маленький погон (0,1-0,2 м) и опять оставляют для проморозки. Так доходят до дна водоема и углубляются в породы. Подобно возможно вести работы и в водоносных породах.

Проходку с проморозкой направляться вести крайне осторожно. Шурфы, пройденные вкрест реки, смогут создать подпор, что приведет к прорыву льда выше по течению реки.

Выплавка железа

Увлекательные записи:

- Андрей харук. «шестёрка» из колоды антони фоккера

- Катастрофа бронзового века. часть 6 батька махно смотрит в окно – а рамзес в гробу давно

- Великий князь алексей александрович и его флот. часть 8.

Похожие статьи, которые вам, наверника будут интересны:

-

Как дефицит железа повлиял на историю киевской и московской руси

Еще одна статья по металургии на Руси. особенно интересна, на мой взгляд, вторая часть. Несмотря на то, что «Железный век» для человечества начался за…

-

Радиосвязь самолетов. средства связи между самолетами в воздухе.

Главные требования, предъявляемые к самолетным радиостанциям: вероятно объём и меньший вес, максимально простое обслуживание. Связь есть самая ценной, в…

-

Аварийно-спасательные средства на самолетах: жителты, плавтрапы, плоты

Для стремительного и надёжного спуска пассажиров на землю при аварийной посадки самолета на необорудованную площадку либо при аварийной обстановке на…

-

Папирусы времени правления хеопса в вади эл-джарф (суэцкий залив) часть 1

Египетский музей в Каире представил неповторимый папирус, возраст которого превышает 4500 лет. На нем детально описывается процесс строительства древних…

-

«Орёл» — первенец российского флота

На сайт АИ уже выкладывались занимательные и познавательные статьи, посвященные реконструкции первого русского корабля «Орёл» (1 и 2). Отысканный мной…

-

Сколько ручной клади можно брать в самолет: объем, вес

Пассажир, что летит самолетом, обязан различать багаж, что сдается на стойке, и ручную кладь. Это полностью различные понятия, а если Вы различаете их,…