Условия работы лопасти несущего винта вертолета во многом отличаются от условий работы крыла самолета. Главная изюминка в том, что действующие на нее нагрузки являются переменными во времени. Исходя из этого при выборе материала элементов лопасти в качестве основных выдвигаются следующие требования:

-

— усталостная прочность: трещино стойкость (сопротивление распространению усталостной трещины) и не сильный чувствительность к концентраторам напряжений;

-

— неизменность механических их материала соединений и свойств элементов от заданного времени эксплуатации, атмосферных условий и температуры внешней среды;

-

— технологические требования: возможности производства по обеспечению заданных форм сечения элементов конструкции; увеличение ресурса элементов конструкции способами упрочнения; контроль за качеством соединений и заданными геометрическими

размерами при изготовлении элементов конструкции в ходе сборки лопасти; ремонтопригодность конструкции лопасти в ходе ее эксплуатации.

Не считая перечисленного, нужно учитывать цена технологического процесса и материала изготовления лопасти и цена ее эксплуатации.

С учетом вышеизложенных требований выбирают тот материал, а что имеет большие удельную прочность — и удельный Е модуль упругости — р.

При формировании лонжерона лопасти из гибридных композиционных материалов стремятся к большой их совместимости с материалом матрицы, к примеру, по величине динамического удлинения, степени адгезии, по коэффициенту линейного и объемного расширения, влагоёмкости, времени старения, чувствительности к ударным нагрузкам.

Чувствительность к ударным нагрузкам определяется величиной ударной вязкости. Для волокнистых композитов ударная вязкость характеризуется отношением. Одним из способов увеличения ударной вязкости композитов есть введение в их состав более прочных и менее твёрдых волокон, к примеру стеклянных либо органических — в углепластики.

В ходе развития вертолетостроения основной силовой элемента лопасти — лонжерон — выполнялся из дерева, легированных сталей, алюминиевых сплавов, нержавеющей стали, титановых сплавов. На данный момент обширно практикуется изготовление лонжерона из композиционных материалов.

Агрегаты каркаса — обшивка, нервюры, хвостовой стрингер, ранее изготовляемые из фанеры, полотна, алюминиевых сплавов, в современных лопастях изготавливаются кроме этого из КМ.

Дерево отыскало использование в практике Ухтомского вертолетного завода им. Ы.И. Камова во время его становления.

Определяющими в выборе этого материала являлись следующие мысли: древесина малочувствительна к концентраторам напряжений, трещино стойкая; она не требует сложного технологического оборудования при изготовлении каркаса и лонжерона лопасти; затраты на изготовление лопасти не громадны.

Центральная часть лонжерона выполнялась из дельта- древесины (склеенные узкие страницы древесины), носовая часть профиля складывалась из комплекта склеенных сосновых реек. Хвостовая часть представляла собой каркас из фанерной обшивки, приклеенной к пенопласту. Поверхность лопасти покрывалась полотном и влагостойким лаком.

В ходе эксплуатации выявились значительные недочёты древесной лопасти:

-

— не обращая внимания на влагостойкое покрытие поверхности лопасти элементы конструкции насыщались влагой, что приводило к трансформации центра тяжести сечения (смещался назад) и уменьшению критической скорости флаттера лопасти;

-

— пропитка антисептиками не ликвидировала в ходе эксплуатации гнилостного разрушения древесины, при том что ее механические особенности ухудшались.

В практике Столичного вертолетного завода им. М.Л. Миля в лопастях НВ использовалась смешанная конструкция — лонжерон выполнялся из металлической трубы, а в элементах каркаса употреблялось полотно и дерево.

Требования прочности, аэродинамики и жёсткости с учетом технологических возможностей стали причиной необходимости трансформации форм сечения лонжерона по радиусу с цилиндрической на эллиптическую. Металлургическая индустрия не обладала оборудованием для создания данного лонжерона из одной заготовки. Исходя из этого конструкторы вынуждены были ввести телескопические стыки, соединенные металлическими заклепками, с применением упрочняющей разработке (дорнирование отверстий), плавные переходы жесткости в месте стыка, продольную шлифовку внутренней и внешней поверхностей каждой части лонжерона.

Учитывая темперамент аэродинамических нагрузок по хорде профиля, переднюю часть профиля лопасти делали из фанеры, а заднюю — из полотна в комлевой части лопасти и фанерной обшивки в средней и концевой ее части.

Аэродинамические нагрузки и центробежная сила, действующая на каркас, через нервюры передавались на лонжерон. Передача моментов и сил на лонжерон осуществлялась через фланцы, приклепанные к стенке и лонжерону нервюры.

В ходе эксплуатации выявился последовательность недочётов принятой конструктивно-силовой схемы лопасти. Наличие заклёпочных соединений и стыков значительно усложнило процесс успехи нужного ресурса лопасти. Применение в хвостовой части без моментной обшивки (полотна) приводило к тому, что под действием внешних аэродинамических центробежной силы и сил воздуха, находящегося в каркаса, значительно искажался профиль лопасти, что ухудшало его аэродинамические характеристики.

Введение дренажного отверстия на нижней поверхности в конце лопасти стало причиной местным утратам на перетекание воздуха в каркаса под действием центробежных сил. Устранение этого недочёта за счет отказа от полотна и переход па фанерную обшивку по всей поверхности лопасти значительно увеличило массу лопасти и сдвигало центр весов лопасти назад. В следствии совместной деятельности конструкторов, металлургов и технологов по устранению отмеченных недочётов был создан лонжерон заданного переменного сечения без стыков, а хвостовую часть лопасти стали выполнять из дюралюминевой обшивки, подкрепленной сотовым блоком, не изменяющей форму под действием аэродинамических нагрузок.

Для трубчатого лонжерона используется в большинстве случаев труба из высоколегированной стали типа ЗОХГСА либо 40ХНМА, закаленной и отпущенной на прочность (с^ = 1100—1300 МПа). По окончании тёплой и холодной прокатки, закалки и формообразования наружная и внутренняя поверхности трубы полируются. На внешней и внутренней поверхностях лонжерона создается наклеп виброударным методом, повышающий предел выносливости до а ю = 280—300 МПа mi» при постоянной части нагружения ат= 200—250 МПа.

В конструкции лопасти, основанной на металлической трубе, лонжерон в большинстве случаев защищен каркасом и не может быть механически поврежден в эксплуатации.

Применение прессованного профиля из дюралюминиевого материала разрешило вырабатывать профиль лонжерона с самоё целесообразным сечением ( 2.3.1). Использование замкнутого профиля, взятого способом прессования (экструзия), ограничил диапазон применения существующих дюралюминиевых сплавов. В ходе прессования происходит разделение материала на две части, исходя из этого в формирующем профиль инструменте (фильере) эти две части должны соединяться и свариваться давлением.

Дабы структура материала в местах сварки не ухудшалась, нужно использовать материал с высокой коррозионной стойкостью, Усталостная прочность дюралюминиевого лонжерона может снизиться из- за недостатков, появляющихся в ходе механической обработки и прессования профиля .лонжерона. Исходя из этого нужно не только наружную, но и внутреннюю поверхности лонжерона упрочнять виброударным методом. Предел выносливости возможно доведен до а = 55—60 МПа при о т= 60 МПа.

Для исключения минимальной возможности коррозионного повреждения прессованных лонжеронов в ходе производства и в условиях эксплуатации нужно использовать гальванические покрытия (к примеру, анодирование) по окончании промежуточных операций его обработки.

Процесс прессования не разрешает изменять форму сечения по заданному закону, исходя из этого требуемую высоту профиля по длине лопасти возможно обеспечить лишь за счет фрезерования внешней поверхности. В следствии конструктор имеет возможность разрабатывать конструктивно-силовую план лопасти лишь прямоугольной формы в плане (сужение r| = 1).

Контакт поверхности лонжерона с потоком воздуха стал причиной необходимости защиты данной поверхности от эрозионного повреждения.

Была сделана попытка формирования лонжерона лопасти из многослойного узкого страницы нержавеющей стали, соединенного в монолит при помощи склейки. Предполагалось создание конструкции, владеющей громадной стойкостью к распространению усталостной трещины. Органическим недочётом данной конструкции была невозможность обеспечения качественной устранения и склейки распознанных недостатков клеевых поверхностей.

Лопасти с лонжероном замкнутой формы разрешают применять технические средства постоянного контроля усталостных разрушений материала лонжерона. Совокупность сигнализации повреждения цельнометаллических лонжеронов складывается из заглушек давления и сигнализатора воздуха на финишах лонжерона ( 2.3.2). Внутренняя полость лонжерона заполняется воздухом под давлением, превышающим давление начала срабатывания сигнализатора.

При появления в лонжероне трещины давление воздуха в нем падает. Информация о разгерметизации полости лонжерона поступает от сигнализатора давления в виде выдвижения красного колпачка сильфона, установленного в комлевой части каждой лопасти.

Индикация давления воздуха в лонжеронах в кабину экипажа не выводится, т.к. процесс роста трещины до разрушения лонжерона многократно превышает время максимальной длительности полета вертолета. Контроль за состоянием лопасти осуществляется при меж полетном осмотре по положению сигнализатора.

Давление воздуха в лонжероне создается с учетом температуры окружающего воздуха и с учетом давления начала срабатывания сигнализатора.

В лопастях вертолета Ми-26 металлические трубчатые лонжероны по наружной поверхности облицованы стеклолентой, за счет чего при происхождении трещины в лонжероне исключается возможность обнаружения повреждения лонжерона посредством пневматической совокупности сигнализации. Для обеспечения надежного функционирования совокупности сигнализации повреждения лонжерона на всей протяженности его внешней поверхности укладываются двойные фторопластовые шнуры ( 2.3.3) и по окончании обмотки лентами из стеклоткани производится полимеризация в пресс-форме. Фторопластовые шнуры вытягиваются, образуя воздушные каналы диаметром

2 мм, открытые со стороны внешней поверхности трубы лонжерона. Появление усталостной трещины в зоне воздушных каналов ведет к падению давления в полости лонжерона и срабатыванию сигнализатора. Каналы выполняются двойными по технологическим соображениям — постоянно имеется возможность обрыва фторопластового шнура при его вытягивании из полости длиной 14 м.

Анизотропность композиционных материалов открыла много возможностей применения их в лопастях НВ. Использование КМ разрешает направленно вырабатывать жесткостные характеристики лопасти (изгибные и крутильные) за счет соответствующей ориентации армирующих волокон композита с учетом сложного характера ее нагружения.

Вертолетостроение есть самая передовой отраслью авиационной техники, тут стали смело использовать КМ в таком важном и сложно нагружаемом агрегате, как лопасть НВ.

Эффективность применения КМ в силовых элементах лопастей определяется рядом преимуществ этих материалов если сравнивать с металлами. В частности, аэродинамические и аэроупругие параметры лопастей композитов смогут выбираться не учитывая ограничений, вызываемых технологическими процессами получения катаных, экструдированных (прессованных) либо механически обработанных железных конструктивных элементов.

Композитным конструкциям возможно придать сложные аэродинамические формы, а регулируемая анизотропия материала разрешает создавать требуемую жесткость в пределах заданных аэродинамических и аэроупругих параметров. В следствии достигается громадная аэродинамическая эффективность винтов, определяемая отношением подъемной силы к аэродинамическому сопротивлению.

Посредством КМ, владеющих более большой удельной прочностью, изготавливают лопасти меньшей массы, чем железные. Понижение массы лопастей, со своей стороны, влияет па центробежные силы, инерцию ротора, частотные и другие характеристики.

Регулируемая в широких пределах анизотропия КМ разрешает приобретать нужные конструктивные и демпфирующие параметры лопасти.

Частота собственных колебаний лопасти возможно поменяна не только перераспределением массы, но и выбором армирующих волокон, имеющих низкий либо большой модуль упругости, включая их гибридизацию (смешивание), ориентации и степени армирования армирующих волокон относительно оси лопасти. Крутильная жесткость лопасти возможно значительно увеличена за счет добавления слоев с ориентацией ± 45° относительно размаха лопасти при малом трансформации частот продольных колебаний.

Одним из вероятных параметров оптимальности панели из КМ, снабжающим минимум ее массы, есть условие совпадения траектории армирования с траекторией большого главного напряжения. В большинстве случаев, КМ является совокупностью однонаправленных либо тканевых слоев с углами ориентации и различными толщинами волокон. Свойства для того чтобы материала определяются особенностями отдельных слоев и структурой.

Действенная реализация преимуществ композитов в конструкциях лопастей требует решения комплекса задач, которые связаны с выбором взаимно согласованных матрицы и (исходных компонентов волокон), определением рациональной структуры материала, соответствующей характеру внешних других воздействий и нагрузок с учетом своеобразных технологических ограничений и свойств материала при разработке элементов лопасти.

Механическое поведение КМ определяется большой прочностью армирующих волокон, прочностью связи и жёсткостью матрицы на границе «матрица — волокно».

Громаднейшее использование взяли стеклопластиковые КМ на эпоксидной матрице. Это разъясняется прежде всего низкой ценой стеклопластика. Предстоящее развитие конструкции лопасти из КМ связано с применением гибридных композиций

— сочетания углеволокна с органоволокном и других аналогичных вариантов.

Углепластик, владея большой прочностью, чувствителен к ударным нагрузкам. Введение менее твёрдого материала и защита поверхности лонжерона от каких-либо повреждений предоставляет возможности широкого применения аналогичных композиций.

Лонжерон с замкнутым коробчатым сечением ?)-образной формы возможно изготовлен способом намотки однонаправленной лентой на оправке. Данный способ изготовления лонжеронов лопасти активно используется при большом серийном производстве, где целесообразно максимально автоматизировать процесс изготовления. В практике ОКБ Н.И.

Камова выбрана разработка изготовления лонжерона частями способом выкладки из разных тканей либо лент однонаправленного материала на оправках.

Страницы материала лонжерона собирают в пакеты и подвергают предварительной опрессовке в автоклаве при низкой температуре. Страницы наряду с этим слипаются, пакеты покупают нужные для предстоящей сборки жёсткость и форму, а полимеризации связующего фактически не происходит. По окончании опрессовки пакеты являются профилем открытого контура.

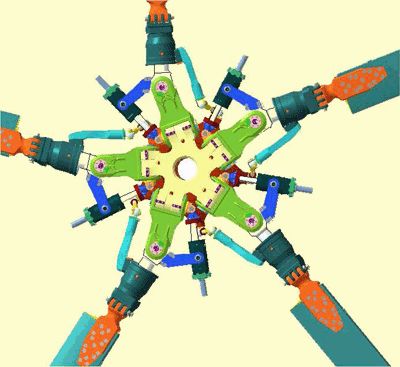

После этого пакеты планируют совместно с центровочными грузами, комлевыми пластинами и нагревательным элементом в один блок, в которого находится технологическая резиновая пресс- камера. Блок пакетов с пресс- камерой помещают в особую пресс-форму, внутренний контур которой соответствует внешнему контуру носовой части лопасти.

В пресс-камеру подается сжатый азот, а пресс-форму нагревают. Наряду с этим лонжерон получает нужную форму, связующее полимеризуется и все элементы лонжерона прочно склеиваются между собой. По окончании процесса прессования лонжерон извлекают из пресс-формы, удаляют из него пресс-камеру и обрезают припуски.

Таковой метод производства дает возможность приобрести лонжерон замкнутого контура из разных армирующих наполнителей на различных связующих, в любом сочетании с неограниченными возможностями по их размещению в конструкции. К сборочному приспособлению для того чтобы заданного сечения предъявляется ряд условий при назначении режимов давления, нагрева, выдержки и охлаждения при отвердении. Эти требования направлены для исключения остаточных коробления и деформаций за счет температурных неравномерности и напряжений толщин массы и распределения материала в ходе формирования лонжерона.

Тип исходных КМ для лонжеронов выбирается в зависимости от летно-технических данных вертолета. Для малонагруженных лопастей вертолетов употребляется недорогая стеклоткань сатинового переплетения. Для высоконагруженных лопастей употребляются гибридные КМ на базе высокопрочной стеклоткани, технической ткани и углеродной ленты на эпоксидном связующем.

Использование гибридных КМ разрешает главной силовой элемент — лонжерон — изготавливать с фактически любым заданным распределением жёсткостей и масс по длине лопасти.

В силу требований, предъявляемых к лопастям, и учитывая действующие нагрузки, хвостовые секции лопасти должны отвечать следующим требованиям: прочность конструкции, минимальная масса, жесткость конструкции, достаточный ресурс (не меньше ресурса лонжерона лопастей), гладкость аэродинамической поверхности, возможность изготовления в серийном производстве, возможность ремонта в поле и др.

В эксплуатации прекрасно зарекомендовали себя хвостовые секции лопасти трёхслойной сотовой конструкции. Такая секция имеет обшивку, стрингеры и торцевые нервюры из технической ткани на базе органических волокон и заполнитель из сот. Использование в конструкции хвостовых секций самого легкого КМ позволяет снизить массу секций по сравнению со стеклопластиком и расширить ресурс.

Обширный опыт, накопленный при эксплуатации вертолетов «Ка», продемонстрировал, что лопасти из КМ имеют наилучшие эксплуатационные качества. Наиболее значимые из них пребывают в следующем:

— громадный запас прочности при практически неограниченном по условиям выносливости ресурсе. Практический срок работы лопастей из КМ определяется степенью их естественного износа, зависящего от условий эксплуатации;

— увеличение срока работы не только лопастей несущего винта, но и всего вертолета за счет понижения статических и динамических нагрузок в несущей совокупности, благоприятных уменьшения уровня и частотных характеристик вибраций вертолета. Это обеспечивается технологическим процессом, что разрешает изготавливать лонжерон с переменными по длине толщиной стенки и формой сечения, и использовать совместно различные типы армирующего материала с различной ориентацией. Эти наиболее значимые качества дают значительные преимущества не только перед железными лопастями, но и перед вторыми конструкциями лопастей из КМ;

— высокая степень ремонтопригодности. Благодаря полезным особенностям КМ — высокой стойкости к низкой скорости и концентраторам напряжений разрушения материала — достигается доступность и простота ремонта кроме того больших повреждений лопасти в поле;

— высокая стойкость лопастей фактически ко всем видам агрессивных веществ, горючим, ядохимикатам, маслам и пр.;

— стабильность летно-технических черт лопасти в ходе долгой эксплуатации в произвольных климатических условиях. Долгий опыт эксплуатации вертолетов с лопастями из КМ продемонстрировал, что трансформации механических особенностей материала так незначительны, что они не воздействуют ни на летно-технические характеристики, ни на срок работы лопастей.

На характеристики КМ в ходе эксплуатации влияет влажность.

ФОРМИРОВАНИЕ УПРУГО-МАССОВЫХ Черт ЛОПАСТИ НВ

ВЛИЯНИЕ ФОРМЫ ЛОНЖЕРОНА НА Личные ЧАСТОТЫ КОЛЕБАНИЙ ЛОПАСТИ

агрегаты и Узлы техники

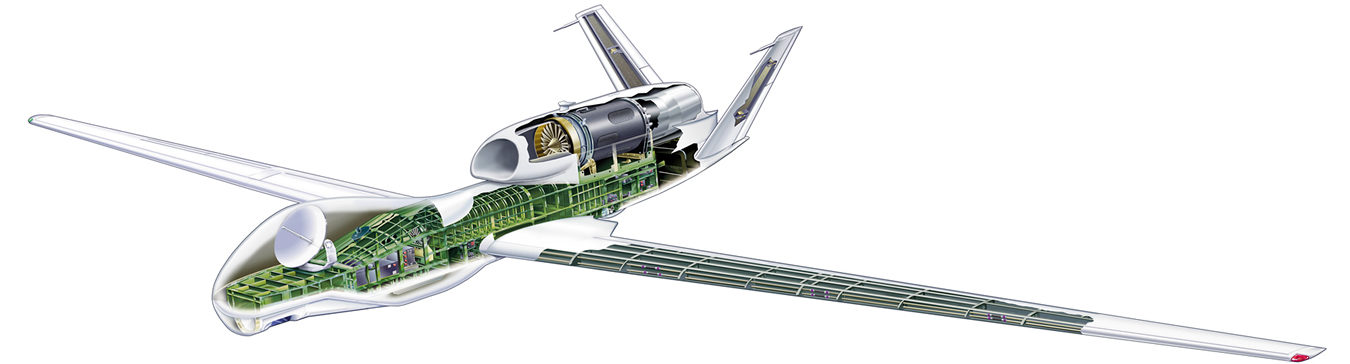

Формование лопасти винта вертолета

Увлекательные записи:

- Антонов ан-74. фото. видео. схема салона. характеристики.

- Авиакатастрофа в ярославле. хоккейный клуб локомотив.

- Яковлев як-23. фото, история, характеристики самолета

Похожие статьи, которые вам, наверника будут интересны:

-

Несущий винт вертолета складывается из втулки и лопастей. Лопасти создают потребную подъемную силу. Втулка является кинематический механизм, снабжающий…

-

Конструкция лопасти несущего винта вертолета

Лопасти несущего винта вертолета нужно выстроить так, дабы они, создавая нужную подъемную силу, выдерживали все появляющиеся на них нагрузки. И не просто…

-

Тормоз несущего винта и валы трансмиссии вертолета

Тормоз НВ (ТНВ) рекомендован для сокращения времени остановки НВ и агрегатов трансмиссии по окончании выключения двигателей. Он кроме этого употребляется…

-

Вал НВ нагружается моментами и силами от его втулки и крутящим моментом, создаваемым на выходе ГР. Протяженность нала НВ определяется компоновочными,…

-

Реактивный привод несущего винта вертолета

Основное отличие реактивного двигателя от поршневого пребывает в том, что в реактивном двигателе энергия сгораемого горючего расходуется на создание силы…

-

Несущий винт вертолета имеет несколько лопастей (в большинстве случаев, от 2 до 5), соединенных со втулкой. Втулка помогает для передачи крутящего…