Сам завод расположен на берегу реки Эльба около Гамбурга. Не считая сборочных ангаров на огромной территории кроме этого размещены корпуса конструкторско-инженерного бюро. Всего в Гамбурге на заводе трудятся 19 тысяч людей.

Из тридцати шести самолетов тридцать три-тридцать четыре планируют в Гамбурге, из них по 1,8 экземпляров А380 в месяц. В Гамбурге В декабре 2009 года было произведено рекордное количество самолетов — шестьдесят два.

Ангары, где совсем собирают А380 на данный момент закрыты для визитёров. Переходя из одного ангара в второй вероятно взглянуть все главные этапы изготовления самолета: от структурного каркаса до сверкающего ослепительным блеском самолета, что уже может инспектировать клиент.

На территории завода фотографировать не разрещаеться.

Так в чем же содержится процесс окончательной сборки самолета?

Главные части кабины создают в различных государствах:

в Германии хвост — (Гамбург, Бремен);

в Испании — носовую часть»

в Франции и Германии — элементы конкретно фюзеляжа;

в Англии — крылья.

После этого на Airbus A300, одном из самых больших транспортно-грузовых самолетов мира, кроме этого известном, как Белуга составляющие элементы кабины транспоритруют на Гамбургский летный завод Имя Beluga связано с формой корпуса самолёта, сильно напоминающей кита-белуху (не путать ни за что с рыбой-белугой!). Всего в миер произведено пять таких самолетов, один из них употребляется в грузовой коммерческой авиации, другими словами передан на внешний рынок, а четыре трудятся на удовлетворение потребностей собственного производства, для фабрик Авиалайнер.

Любой рабочий самолет в течении рабочего дня делает до три-пять рейсов между фирмами корпорации Авиалайнер. В течение последних пяти лет Boeing пользуется подобным транспортным самолетом DreamLifter, ранее они применяли транспортировку посредством железной дороги.

В Airbus A300 «Белуга» без неприятностей помещаются каждые компоненты из самолетов типа А330, А320, А340.

выгрузка и Загрузка элементов проходит упорядоченно и слаженно:

Сейчас мало о деятельности отдельных цехов.

Цех номер 1.

есть сборочным цехом для соединения между собой частей фюзеляжа:

Цех номер 2.

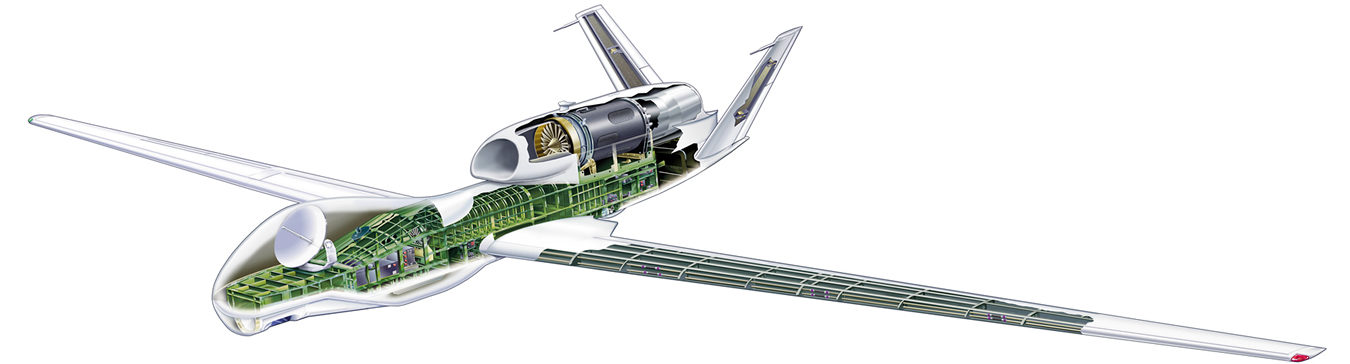

есть помещением, в котором проходит заполнение прочими системами и электроникой салона. Все операции производятся лишь вручную! Никаких роботов либо конвейеров , как на автомобильных фабриках, тут нет.

В каждом ангаре присутствуют демонстрационные стенды, мониторы с маленькими роликами о том, что тут происходит. Везде имеется порядок и идеальная чистота, впечатляющие краны, тягачи и оборудование. Практически везде возможно подойти весьма близко и процесс разглядеть в подробностях.

Одно дело на самолете, а совсем по-второму заметить такое многообразие разных шлангов, проводов, коннекторов, каковые фактически везде проходят по самолету.

Тут же висит стенд, на котором продемонстрировано наглядно уровень качества сделанной сборки. Любая гайка либо винт маркируется специальной полосой краски, разрешающей заметить при регулировании, не раскрутилось ли сообщение. В том месте же в висячем положении находится фрагмент электрического жгута – он весьма бережно собран и хомутиками притянут чуть-ли ни через сантиметр, что дает гарантию стойкости к вибрациям.

Раздельно говорят о огромном списке тестов и создаваемом контроле качества и, каковые самолет проходит на каждом этапе строительства. Как раз отменное уровень качества сборки есть заверением в том, что самолет прослужит удачно отведенный ему эксплуатационный срок, составляющий аачастую минимум двадцать пять лет.

Цех номер 3.

Тут происходит фюзеляжа и соединения кабины с крыльями. Хвост в этом цеху уже окрасили в цвета клиента-авиакомпании, другими словами еще на начальных этапах производства уже употребляется личный подход, к примеру наносятся декали. А вот составляющие элементы имеют такие разные оттенки зеленого, каковые определяют страну-производителя того либо иного составного элемента (Испания, Германия, Франция, Англия).

Цех номер 4.

И наконец последний этап конкретно монтажа — монтаж двигателей. Двигатели поступают от различных производителей зависимо от пожеланий заказчика и конкретной модели (Snecma CFM, IAE, Rolls-Royce, Pratt Whitney, General Electric).

Цех номер 5.

В самом последнем ангаре происходит полная покраска всех частей самолета, он закрыт для визита. На площадке Рядом стоят готовые к окончательной инспекции и сдаче клиентом готовые самолеты. Интересно отметить ливреи самых разных авиакомпаний со всех стран.

Сейчас семейство самолетов Авиалайнер, самое популярное в мире — это А320. на данный момент их уже произведено практически 4500 экземпляров. Сейчас целый заказ образовывает 6700 О каком кризисе для производителя Авиалайнер может по большому счету идти обращение?! 🙂

Любопытным фактом есть то, что Китай приобрел уже более 1200 самолетов типа А320.

На проектирование и разработку А380 ушло около десяти лет, в итоге цена всей программы составила около 12 миллиардов евро. Эйрбас говорит, что для того,дабы вернуть деньги, израсходованные на строительство и разработку А380 нужно реализовать 420 самолётов, не смотря на то, что по оценкам вторых свободных аналитиков, не трудящихся на Эйрбас цифра возможно намного большей. В пересчёте на одного пассажира A380 расходует горючее на 17 процентов меньше, чем «Boeing-747».

Нужно в каждом самолёте проложить астрономическую цифру 530 километров электропроводки: 100 000 отдельных токонесущих проводов и 40 300 их соединяющих. Цена самолета образовывает 430 миллионов. долларов.

Тыловые и передние секции фюзеляжа погружаются горизонтальным методом кантовки на судно «Ville de Bordeaux», принадлежащее Airbus, в Гамбурге (Северная Германия), откуда они отправляются в Англию. Консоли крыла, производились в Бравтине, городе расположенном в Северном Уэльск и Филтоне, городе расположенном в Бристоле , после этого доставлялись баржей в Мастин где вкупе с уже имеющимися секциями «Ville de Bordeaux» погружало их на борт корабля. После этого судно заходило за ещё некоторыми секциями в Сен-Назер, город расположенный в Западной Франции, и по окончании судно разгружается в Бордо.

После этого судно принимает на собственный борт секции хвоста и нижнюю часть фюзеляжа в Кадисе, городе расположенном в Южной Испании и доставляет их в Бордо. Оттуда составляющие элементы A380 транспортируются на барже в Лангон, город расположенный в Жиронде, а после этого уже сухопутным транспортом до сборочного цеха в Тулузе. Для транспортировки элементов A380 были расширены отдельные дороги, выстроены каналы и новые баржи.

По окончании всего этого самолёты отправляются в Гамбург, где оборудуютсяи красятся.

А380 способен выполнять беспосадочные перелёты на дистанции до 15 200 километров. Пасаажировместимость — 525 человек в салоне трёх классов, 853 пассажира в одноклассной конфигурации. В одноклассной компоновке уже произведено два экземпляра самолета.

Вот так происходит процесс сборки Авиалайнера А380.

В целом — это потрясающее зрелище: возможность в живую заметить процесс, прогуляться по сборочным ангарам, где дух от масштаба всего что происходит.

Просмотреть другие авиационные фабрики

Авиационный завод в Рязани

Увлекательные записи:

- Яковлев эг. фото, история, характеристики вертолета

- Столкновение над лос-анджелесом dc-9 aeromexico и частного piper cherokee

- Agustawestland aw149. фото. видео. история вертолета.

Похожие статьи, которые вам, наверника будут интересны:

-

«Королевский авиационный завод» se5a. фото. характеристики

Англия Тип: одноместный однодвигательный истребитель-биплан Экипаж: один пилот В 1916 году компанией «Королевский летный завод» в Фарнборо на базе…

-

Оао «казанское авиационное производственное объединение»

КАПО (Казанское производственное авиационное объединение имени Горбунова С. П.) — одно из самых больших фирм индустрии авиации РФ. Расположено у…

-

Авиационный завод «акционерное общество воздухоплавания в.а.лебедева».

В апреле 1914 года русский заводчик и авиатор В.А.Лебедев выстроил в Новой Деревне близь Комендантского аэропорта в Петербурге пара производственных…

-

Открытое акционерное общество «казанский вертолётный завод»

Казанский вертолётный завод — изготовитель вертолетов типа Ми-8/17, что входит в вертолетостроительный российский концерн Вертолеты России. Изготовленные…

-

Вьетнам: непосредственная авиационная поддержка

Кроме бомбардировок Северного Вьетнама американские истребители-бомбардировщики совершали много вылетов, решая задачи помощи наземных армий. Во время…

-

Тактическая авиационная ракета х-59м «овод-м» (изделие д-9м).

Разработчик: МКБ «Радуга» Страна: СССР Начало производства: 1990 г. С возникновением малогабаритного отечественного ТРД РДК-300 (создавался для крылатых…